Гомогенизация и диспергирование. Устройство, принцип действия и виды гомогенизаторов и диспергаторов.

Гомогенизация – это технологический процесс повышения однородности вещества, получаемого при смешивании нескольких разнородных фаз. Результат гомогенизации сырья – равномерное распределение частиц исходных веществ по всему объему смешиваемой среды. Гомогенизация применяется для жидких (текучих) сред. Основное назначение – обеспечение однородности жидкостей, способных к расслоению. Один из наиболее распространенных примеров гомогенизации – производство молока. Особенность молочной продукции заключается в наличии в составе насыщенных жиров, способных образовывать более плотный слой – сливки. Задача гомогенизации в данном случае – исключить расслоение за счет равномерного распределения частиц жиров по всему объему, что в итоге позволяет повысить потребительские качества молока и увеличить его срок годности.

Диспергирование – это процесс тонкого измельчения жидких или твердых веществ и равномерное их распределение в другом веществе смешиваемой среды. Предназначено для создания порошков, эмульсий, суспензий. В результате диспергирования образуются дисперсные системы – такие системы, в которых одно вещество (растворяемое / диспергируемое вещество или дисперсная фаза) распределено в среде другого (диспергент или дисперсная среда) таким образом, что между их частицами есть граница раздела фаз.

Диспергирующее смешение состоит из двух этапов:

- Гомогенизация – непосредственно смешение компонентов, в результате чего увеличивается статистический беспорядок распределения исходных компонентов в смеси.

- Диспергирование – разрушение агломератов частиц (комков) до меньших размеров, в том числе до молекулярных. Диспергирование осуществляется под действием напряжений сдвига, возникающих из-за относительного движения в системе «частица-среда».

Агломераты частиц образуются под действием различных сил, и независимо от их природы, характеризуются двумя показателями: абсолютным значением (размер и количество частиц в агломерате) и радиусом действия сил сцепления.

Пример – разрушение простейшего агломерата из двух частиц требует двух условий:

- Сила вязкого трения на поверхности агломерата должна быть больше силы взаимодействия частиц;

- Расстояние, на которое удалены друг от друга разделенные частицы должно превышать радиус действия сил сцепления, чтобы не привести к повторной агломерации при уменьшении внешних сил, вызываемым постоянным вращением агломерата в поле напряжения.

Таким образом, оптимальные условия диспергирования требуют определения сил вязкого трения, действующих на агломерат и выявления начальных параметров частицы, при которых невозможно ее последующее агломерирование.

Анализ механизма диспергирования показывает, что увеличение напряжений сдвига всегда способствует интенсификации диспергирования.

Для каждой системы существует критическое напряжение сдвига, необходимое для начала диспергирования. При небольшом превышении критического значения, диспергирование распространяется только на наиболее крупные агломераты с благоприятной начальной ориентацией.

Как отмечалось выше, наряду с выравниванием концентраций диспергируемой фазы, смешение сопровождается и ее дроблением или измельчением.

Так, например, процесс смешения каучука с техническим углеродом состоит не только в равномерном распределении частиц наполнителя по всему объему полимера, но и в измельчении частиц, при этом их конечные размеры определяют прочностные и другие эксплуатационные характеристики изделий.

Важно отметить, что размеры усиливающего наполнителя должны быть соизмеримы с размерами микродефектов, являющихся зародышами будущих очагов разрушения. Поэтому существует понятие оптимальной степени диспергирования, превышение которой ухудшает физико-механические характеристики композиционного материала.

Классификация дисперсных систем

- По размеру частиц выделяют молекулярно-дисперсные системы, коллоидные, микрогетерогенные, грубодисперсные системы.

- По взаимодействию частиц дисперсной фазы (растворяемого в среде вещества): свободнодисперсные системы – частицы не взаимосвязаны, могут свободно перемещаться, т.е. отличаются текучестью (золи, суспензии) и связнодисперсные системы – частицы связаны друг с другом, образуют различные пространственные соединения (гели, кремы).

- По взаимодействию частиц дисперсной фазы и дисперсной среды между собой: лиофильные – взаимодействие сильное, лиофобные – взаимодействие частиц дисперсной фазы со средой слабое.

- По исходному агрегатному состоянию веществ дисперсной фазы и дисперсной среды:

| Дисперсная фаза | Дисперсная среда | Тип дисперсной системы | Примеры |

|---|---|---|---|

| Жидкость | Жидкость | Эмульсия | Молоко, соусы, лекарственные эмульсии, нефть |

| Газ | Жидкость | Газовая эмульсия, пена | Косметическая пена, взбитые сливки |

| Твердое вещество | Жидкость | Золи, суспензии | Лекарственные суспензии и золи |

| Жидкость | Газ | Аэрозоли (туманы) | Туман, облака, жидкие лекарственные аэрозоли |

| Газ | Газ | Системы с флуктуациями плотности | Атмосфера Земли |

| Твердое вещество | Газ | Аэрозоли (пыли, дымы) | Табачный дым, твердые лекарственные аэрозоли |

| Жидкость | Твердое вещество | Пористые тела, капиллярные системы, гели |

Абсорбенты, влажные почвы и грунты, жемчуг, различные гели |

| Газ | Твердое вещество | Пористые и капиллярные системы, ксерогели |

Твердые пены, хлеб, силикагель |

| Твердое вещество | Твердое вещество | Твердые коллоидные растворы, порошки |

Цветное стекло, сплавы металлов, лекарственные и другие порошки |

Сходство и отличия химического диспергирования и химической гомогенизации

Сходство процессов гомогенизации и диспергирования, как следует из описанного, в том, что оба процесса направлены на создание однородных, равномерных смесей. Однако, диспергирование предполагает измельчение частиц исходного вещества, а гомогенизация – только распределение частиц веществ одинакового размера по всему объему среды.

Другие отличия гомогенизации и диспергирования:

- При диспергировании одно вещество распределяется в другом, при гомогенизации происходит равномерное распределение нескольких веществ по всему объему (смешивание).

- Химическая гомогенизация, как правило, применяется для жидких сред, диспергирование – для жидких, газообразных и твердых.

- Принцип действия диспергатора – высокоскоростное вращение для дробления крупных частиц вещества на мелкие, гомогенизатора – нагнетание давления для создания однородной смеси из нескольких веществ.

Сферы применения гомогенизации и диспергирования

Гомогенизацию и диспергирование веществ широко применяют практически повсеместно, в различных отраслях производства, где конечный продукт должен представлять собой однородную смесь из нескольких веществ:

- Пищевая сфера – производств молока, молочных продуктов, масел, маргарина, кондитерских кремов, различных соусов, пюре, паштетов, детского питания, соков и т.д.

- Фармацевтическая сфера – производство мазей, кремов, лекарственных суспензий и эмульсий.

- Косметическая сфера – изготовление парфюмерных продуктов, шампуней, бальзамов, лосьонов, кремов.

- Бытовая химия.

- Строительная сфера – производство бетона, лакокрасочной продукции, различных строительных смесей.

- Химическая промышленность.

Кроме того, гомогенизаторы и диспергаторы активно применяются в лабораторных исследованиях для оптимизации химических процессов взаимодействия веществ, в микробиологическом контроле качества продукции.

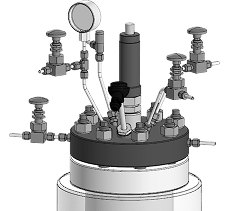

Гомогенизатор – принцип работы и устройство

Принцип действия гомогенизатора зависит от типа устройства. Гомогенизирующее действие может осуществляться за счет силы сдвига, турбулентности или кавитации. Сила сдвига создается при попадании крупных частиц между слоями жидкости, движущихся с разной скоростью, возникающая сила сдвига способствует разбиванию крупных частиц. Турбулентность возникает из-за высокой скорости движения жидкости, что создает вихревые токи, также стимулирующие дробление крупных частиц на более мелкие. Кавитация возникает ввиду нагнетания и последующего падения давления, что приводит к образованию в жидкости полостей (пузырьков газа), которые лопаются и создаваемыми от этого ударными волнами дробят частицы смеси. Общая схема действия гомогенизатора показана на рисунке.

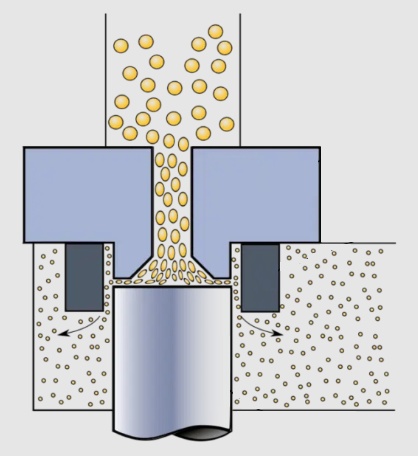

Диспергатор – принцип работы и устройство

Фундаментальный принцип действия диспергатора зависит от вида диспергирования и, соответственно, типа оборудования: механического, ультразвукового, плунжерного (аппараты высокого давления). В наиболее распространенном устройстве «ротор-статор» (механическое диспергирование) процесс осуществляется за счет энергии, вырабатываемой в результате вращения ротора. Исходные продукты загружаются через патрубок в камеру, где первично смешиваются, затем с помощью насоса перекачиваются в диспергирующий элемент, состоящий из неподвижного статора и вращающегося ротора, имеющих специальные зубцы различной формы и размера. После попадания внутрь диспергирующего элемента продукт за счет высокой скорости вращения, обеспечиваемой ротором, отбрасывается к периферии и проходит через зубцы ротора и статора и измельчается. Подробнее о типах диспергирующих элементов читайте в статье «Как подобрать диспергатор (гомогенизатор)».

Типы диспергаторов и гомогенизаторов

Ультразвуковые диспергаторы

Диспергирование осуществляется за счет ультразвуковой волны частотой выше 19,5 кГц, создающей кавитацию в жидкой среде. Основные конструктивные элементы – генератор (излучатель) и зонд. Ультразвуковая волна проходит от излучателя через зонд к смешиваемой среде и производит внутри нее колебательные движения. Возникает инерционная кавитация – образуются пузырьки воздуха, которые поднимаются по смеси снизу и лопаются вверху, высвобождая направленную энергию, стимулирующую измельчение и смешивание частиц среды.

В каталоге «Тирит» представлены ручные и лабораторные диспергаторы ультразвукового типа объемом от 0,1 до 3000 мл. Возможно дооснащение опцией УФ-стерилизации. Подробнее о моделях и их технических характеристиках в разделе каталога «Ультразвуковые диспергаторы»

Гомогенизаторы высокого давления (плунжерные гомогенизаторы)

Принцип действия основан на продавливании смеси через узкое отверстие под давлением. Для нагнетания давления используется насос. Смесь продавливается насосом в цилиндр (клапан гомогенизации, состоящий из седла клапана и ударного кольца), откуда под действием давления выталкивается наверх. Проходя через узкое отверстие частицы сталкиваются с ударным кольцом, скорость движения резко увеличивается и вещества измельчаются и рассеиваются.

В каталоге «Тирит» представлена широкая линейка гомогенизаторов высокого давления производительностью от 20 до 40000 л/ч.

Подробнее о моделях и их технических характеристиках в разделе каталога «Гомогенизаторы высокого давления»

Механические гомогенизаторы / диспергаторы

Конструкция аппарата включает неподвижный статор и вращающийся на высокой скорости ротор, оба элемента снабжены зубцами, за счет прохождения через которые частицы смеси измельчаются и перемешиваются. Механические гомогенизаторы могут быть проточными, погружными или лопаточными.

- Проточные непрерывно измельчают и смешивают продукт в потоке (продукт многократно возвращается в гомогенизатор из реактора). Применяются в системах с каскадами реакторов.

- Погружные по принципу действия схожи с верхнеприводной мешалкой, погружаются в емкость со смесью. Нижние концы снабжены насадками с зубцами разной формы. Применяются для лабораторных задач.

- Лопаточные предполагают в конструкции движущиеся лопасти вместо статора.

Нанодиспергаторы / наноизмельчители

Предназначены для измельчения частиц до микроразмеров – 3 и менее микрон.

В каталоге «Тирит» представлена модель наноизмельчителя THINKY , позволяющая получать частицы размером до 100 нм. Принцип действия основан на применении планетарных центробежных сил. Данный наноизмельчитель имеет оптимальное соотношение оборотов вращения для создания максимальной энергии столкновения частиц и как следствие, эффективного измельчения.

В данном материале представлены не все модели диспергаторов и гомогенизаторов из каталога «Тирит», линейка оборудования значительно шире. Ознакомиться с полным перечнем можно в разделе каталога «Диспергаторы и гомогенизаторы».

Как выбрать гомогенизатор / диспергатор

При выборе оборудования, оптимально закрывающего лабораторные и производственные задачи, необходимо ориентироваться на следующие характеристики гомогенизаторов и диспергаторов:

- Технические параметры – мощность, скорость, рабочий объем.

- Опциональное дооснащение под частные задачи – чем более широк спектр функций, которыми снабжен гомогенизатор / диспергатор, тем шире сфера его применения. С другой стороны, стоимость оборудования без дополнительных опций ниже, поэтому рекомендуется отталкиваться от реальных задач производства.

- Простота и удобство обслуживания и эксплуатации. Специалисты должны тратить минимум времени на обслуживание и управление аппаратом. Существенно облегчают работу модели аппаратов с панелью управления и имеющие простую и понятную конструкцию.

- Высокая устойчивость к износу. Важно, чтобы оборудование служило долго даже в условиях интенсивной работы.

- Опциональность системы насадок. Наиболее оптимальным является оборудование со сменными насадками. С одной стороны, это продлевает срок службы аппарата и облегчает его ремонт при необходимости, с другой – расширяет спектр решаемых исследовательских и производственных задач, поскольку одна и та же насадка не способна к измельчению продуктов, существенно отличающихся физико-химическими свойствами, например, низковязких и высоковязких продуктов.

Подробнее о том, как подобрать диспергатор / гомогенизатор читайте в нашей статье «Как подобрать диспергатор (гомогенизатор)».

Диспергаторы и гомогенизаторы от компании «Тирит»

Компания «Тирит» - надежный поставщик лабораторного и промышленного оборудования. На все поставляемое оборудование распространяется гарантия, возможно постгарантйиное обслуживание и ремонт. Поставки осуществляются по всей России, Беларуси, Казахстану и другим странам СНГ. Ознакомиться с каталогом химических гомогенизаторов и диспергаторов можно по ссылке. Для получения консультации, подбора подходящего оборудования, оформления заказа или уточнения характеристик и стоимости, обращайтесь по телефонам +7 (495) 223-18-03, 8-800-600-18-03, электронной почте info+@tirit.org или заполните заявку онлайн на сайте.

Есть вопросы

или нужно подобрать

оборудование?