Проблема смешивания. Перемешивание вязких жидкостей. Реакторы, смесители и мешалки для вязких жидкостей.

Перемешивание жидких сред

Суть процесса перемешивания заключается в многократном перемещении частиц объема среды под действием определенного импульса, формируемого насосом, мешалкой, струей жидкости или газа или другого источника движения.

Цели перемешивания

- Смешивание жидкости с: жидкостью, газом или твердым материалом. Создание гомогенной жидкостной системы.

- Сохранение гетерогенной системы с предотвращением расслоения продукта, образования осадка или отделения фракций.

- Повышение интенсивности массо- и теплообменных процессов.

Критерии оценки перемешивания

- Интенсивность. Оценка интенсивности необходима для определения времени перемешивания. Определяется по формуле K=I/t, где I – степень смешения, t – продолжительность смешивания.

- Степень смешивания. Взаимное распределение компонентов после перемешивания. Определяется по формуле Хигсона – Тени: I=X1+X2+…+Хnn, где X – концентрация основного компонента в каждой пробе, n – количество взятых проб

- Распределение основного компонента в общем объеме.

Виды перемешивания

К основным видам перемешивания сред относят механическое, пневматическое, циркуляционное и искусственную турбулизацию.

Механическое перемешивание

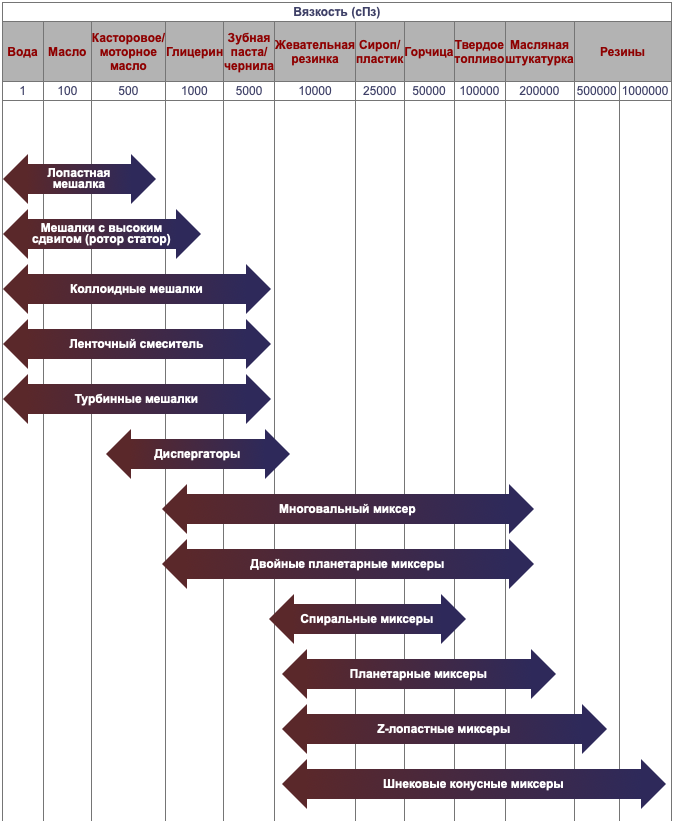

Осуществляется с помощью различных типов мешалок. Мешалки располагаются в емкостях и вращаются, за счет чего и происходит смешивание. В ходе смешивания образуется несколько видов течения среды: осевое, радиальное, тангенциальное. Основные виды мешалок, используемые для механического перемешивания: лопастные (однолопастные, многолопастные), рамные, якорные, шнековые, пропеллерные и турбинные. На выбор типа мешалки влияет вязкость перемешиваемых жидкостей.

Таблица 1. Выбор типа мешалки в зависимости от вязкости продуктов

Все мешалки делятся на тихоходные (рамные, якорные, лопастные) и быстроходные (пропеллерные, турбинные). Тихоходные, как правило, применяются для высоковязких сред и сыпучих продуктов. Отличаются простой конструкцией, невысокой стоимостью, часто громоздкостью. Быстроходные мешалки применяются для смешивания веществ низкой вязкости. Они более компактны, имеют более сложное устройство и, как правило, дороже.

Статью о типах мешалок в химических реакторах читайте по ссылке.

Таблица 2. Выбор типа мешалки под некоторые конкретные продукты

| Диссольверная мешалка | Высокоскоростная мешалка | Миксеры высокого сдвига | Многовальные миксеры | Двойные планетарные миксеры | Планетарные миксеры | Пропеллерные мешалки | |

|---|---|---|---|---|---|---|---|

| Акрилловая кислота | • | • | |||||

| Адгезивы | • | ||||||

| Асфальт | • | • | |||||

| Покрытия низкой вязкости | • | • | |||||

| Сиаланты | • | • | |||||

| Клей | • | ||||||

| Герметики | • | ||||||

| Композиты для керами | • | ||||||

| Сольвенты для керамики | • | ||||||

| Рулонная краска | • | ||||||

| Проводящие клеи | • | ||||||

| Анти-коррозионные покрытия | • | ||||||

| Сыр | • | • | |||||

| Томатная паста | • | • | |||||

| Клеи для электроники | • | • | |||||

| Крем | • | • | |||||

| Эпоксидная смола | • | • | |||||

| Взрывчатые вещества | • | • | • | ||||

| Тонкие смолы | • | ||||||

| Линолеум | • | • | |||||

| Пищевые продукты (шоколад) | • | ||||||

| Гель | • | • | |||||

| Гелевые покрытия | • | • | |||||

| Тонкие пленки | • | ||||||

| Смазки | • | • | |||||

| Толстые покрытия | • | ||||||

| Горячие расплавы | • | ||||||

| Вязкие чернила | • | • | |||||

| Суспензия оксида железа | • | ||||||

| Красители | • | ||||||

| Латексная смола | • | ||||||

| Помады | • | ||||||

| Лосьоны | • | • | |||||

| Покрытия магнитной ленты | • | ||||||

| Корабельный лак | • | ||||||

| Битумы | • | ||||||

| Нитроцеллюлоза | • | • | |||||

| Мази | • | • | |||||

| Краска | • | ||||||

| Пигменты | • | ||||||

| Растворы красок | • | ||||||

| Средство для удаления краски | • | ||||||

| Нефть и сырье | • | ||||||

| Минеральные масла | • | ||||||

| Лекарства | • | • | |||||

| Пигментные концентраты | • | ||||||

| Пластиковый золь | • | • | • | ||||

| Шпаклевка | • | ||||||

| Полиэфирная смола | • | ||||||

| Полимерный раствор | • | • | |||||

| Полистирол | • | ||||||

| Полиуретановое покрытие | • | ||||||

| Перфузионная смесь | • | • | |||||

| Смешивание порошков | • | ||||||

| Кек от фильтрата | • | ||||||

| ПВХ связующие | • | • | |||||

| Резина | • | ||||||

| Резиновый клей | • | ||||||

| Резиновые покрытия | • | ||||||

| Шампунь | • | • | |||||

| Силикон | • | • | |||||

| Силиконовая резина | • | ||||||

| Буровой раствор | • | ||||||

| Паяльные пасты | • | ||||||

| Пасты | • | ||||||

| Известковая глина | • | ||||||

| Термопластики | • | ||||||

| Суспензия диоксида титана | • | ||||||

| Клей для стекла | • | • |

Пневматическое перемешивание/барботаж

Осуществляется посредством пропускания сжатого газа или пара через перемешиваемую жидкую среду. Применяется для перемешивания низковязких сред, а также сред, содержащих вещества, склонные к окислению и разрушению мешалок. Простейшая конструкция установок для пневматического перемешивания включает рабочую емкость и трубы с небольшими отверстиями – барботеры, через которые продавливается газ. Воздух или газ выходит через нижнюю часть трубы и поднимается вверх, сквозь жидкость, увлекая за собой частицы перемешиваемой жидкости. Интенсивность процесса зависит от скорости движения воздуха / газа. Установки отличаются надежностью конструкции, простотой обслуживания и, как правило, более низкой стоимостью в сравнении с механическими перемешивающими устройствами. К ограничениям способа относятся высокий расход энергии ввиду слабой интенсивности процесса, возможность окисления продукта при перемешивании воздухом, дополнительные расходы на газ и оборудование для работы с ним, унос продукта за счёт испарения.

Циркуляционное перемешивание

Перемешиваемая жидкостная среда многократно пропускается (циркулирует) через центробежный или струйный насос. Циркуляция осуществляется по замкнутому циклу «емкость – насос – емкость». Насосы устанавливаются вне (внешняя циркуляция) или внутри (внутренняя циркуляция) объема перемешиваемой жидкости. Интенсивность процесса обеспечивается многократностью циркуляции. Способ применяется для получения суспензий и эмульсий.

Перемешивание путем создания искусственной турбулизации

Суть искусственной турбулизации в многократном изменении направления и скорости движения потока за счет расположения в рабочей емкости различных неподвижных элементов: перегородок, диафрагм с отверстиями, смещенными от центра, винтовыми вставками и пр. В процессе столкновения потока с элементами турбулизации он меняет направление, многократно сужается и расширяется, разнонаправленно закручивается, что обеспечивает перемешивание среды. Турбулизация применима для низковязких, взаиморастворимых жидкостей, требует высокой скорости движения потока и достаточной длины рабочей емкости.

Проблема смешивания вязких жидкостей

Как уже отмечалось, в наиболее общем смысле смешивание – это взаимодействие отдельных, независимых друг от друга ингредиентов под действием внешней силы, в результате чего должен образоваться однородный продукт. Однородность конечного продукта – ключевой критерий качества процесса. В случае смешивания вязких материалов задача достижения однородности становится более сложной, однако, выполнимой. Для понимания особенностей смешивания вязких сред необходимо рассмотреть более простой процесс смешивания сред низкой вязкости.

Смешивание низковязких материалов

Когда мешалка турбинного типа создает турбулентность в низковязких материалах (менее 5000 сантипауз (сП)), поток становится хаотичным. Лицевая часть вращающейся лопасти создает значительные движения, как в осевом, так и в радиальном направлении, обычно на расстоянии от 2 до 10 диаметров лопасти. Чем ниже вязкость, тем выше турбулентность и протяженность потока. Интенсивность потока измеряется как отношение пульсирующей скорости к средней скорости. В редких случаях, когда среднеквадратичные пульсирующие скорости равны, возникает состояние, называемое изотропная турбулентность.

Для определения турбулентности используется число Рейнольдса (Re) – безразмерной величины, вычисляемой на основе скорости потока, плотности и вязкости жидкости. Число Рейнольдса – это отношение инерционных сил к силам вязкого (внутреннего) трения материалов. Степень турбулентности определяет размер образующихся вихревых потоков. Обычно турбулентный поток находится в диапазоне 1000-100000 чисел Рейнольдса и во многом зависит от мешалки. Показатель мощности мешалки обычно оценивается в турбулентном диапазоне, при этом базовым показателем оценки в расчете является число Рейнольдса равное 100000.

Способ смешивания материалов может влиять на то, будет возникать изотропная или хаотичная турбулентность. При ламинарном потоке жидкости движутся слоями, не перемешиваясь, а скользя относительно друг друга, пульсации скорости и давления при этом отсутствуют. В турбулентном потоке слоистость нарушается, движение жидкости сопровождается перемешиванием и беспорядочными пульсациями скорости и давления. Границей между ламинарным и турбулентным потоком считается число Рейнольдса равное 2100. При его превышении перемешивание усиливается, при снижении – интенсивность падает. При этом сама по себе интенсивность не характеризует турбулентное движение.

В турбулентном потоке скорость жидкости в одной точке часто связана с точкой в соседних вихрях. Не имея четкой границы между вихрями, эти потоки постепенно сливаются друг с другом, образуя новые вихри и сохраняя хаотическую турбулентность. Это обуславливает качественное перемешивание и высокую однородность получаемого продукта.

Смешивание высоковязких жидкостей

При смешивании вязких сред перемешивающее устройство (реактор / миксер) должно максимально точно и интенсивно перемещать продукт. Для эффективного смешивания вязких продуктов необходимо использовать ламинарные, а не турбулентные мешалки. Это ключевой момент высоковязкого смешивания, поскольку ламинарные мешалки обычно заполняют всю рабочую емкость перемешивания. В вязкой области образование вихревых потоков ограничено в связи с тем, что исходная смесь движется преимущественно по обтекаемым линиям, движение останавливается на небольшом расстоянии от лопасти мешалки, формируется очень слабый турбулентный поток. Соответственно, высокие уровни энергии, передаваемые мешалкой, рассеиваются на очень коротком расстоянии, что приводит к локализованному накоплению тепла и плохому теплообмену. С учетом этих особенностей важно правильно подобрать перемешивающее устройство для конкретной задачи и продукта.

Как выбрать подходящую мешалку для перемешивания вязких жидкостей

Наиболее общие критерии выбора мешалки для вязких сред включают время и методы загрузки, смешивания, очистки, разгрузки, особенности технического обслуживания, энергопотребление и конструкцию смесителя для вязких материалов (включая контроль вакуума, давления и температуры). На этапе выбора важно оценить эффективность всей системы смешивания, а не только производительность устройства.

Что влияет на выбор

- Реологические свойства смешиваемых продуктов, в частности неньютоновских жидкостей В системах, зависящих от времени, вязкость тиксотропных продуктов снижается, а вязкость реопектических продуктов увеличивается при постоянных скоростях сдвига. В нестационарных системах с увеличением сдвига вязкость псевдопластических продуктов уменьшается, а дилатантных – увеличивается. Вязкоупругие жидкости способны восстанавливаться после деформаций, вызванных потоком от мешалки. Полимерные жидкости представляют собой самую большую группу этого класса и могут проявлять эффект Вайсенберга, при котором жидкость поднимается вверх по вращающемуся валу мешалки.

- Сила сдвига Сдвиг обычно происходит при низких числах Рейнольдса. Он возникает из-за разных скоростей различных линий потока. Тепло является побочным продуктом напряжения, создаваемого между частицами. Это напряжение имеет тенденцию разрывать частицы на части в условиях вязкого потока. Сдвиг полезен при деагломерации, но может оказаться вредным при попытке сохранить размер частиц во время смешивания. Температурный режим

- Температурный режим Когда температуру необходимо поддерживать в определенном диапазоне, может потребоваться дополнительное оборудование для нагрева или охлаждения системы. В сложных случаях это могут быть устройства с компьютерным управлением, которые действуют по команде для управления теплообменом. Каждое из этих устройств потребует дополнительных капитальных затрат, затрат на установку, эксплуатацию и техническое обслуживание.

- Экономические факторы Эффективная система смешивания, идеально подходящая под производственные задачи, может оказаться не самой экономичной. Прогнозируемая прибыльность системы должна быть сопоставлены не только с капитальными и эксплуатационными затратами, но и с ожидаемым временем запуска, необходимым для такой системы. Кроме того, следует учитывать альтернативное использование и стоимость оборудования при перепродаже.

Перечень технических критериев выбора

- Высоковязкие смесители ротационного типа, как правило, работают на низких скоростях (при скорости лопастей от 6000 до 24000 см/мин, но может быть и ещё ниже на вязкостях выше 1000 сантипуаз).

- Сдвиг может быть произведен простым движением лезвия, проходящего через продукт. На него влияют вязкость продукта, ширина лопастей, скорость лопастей, конструкция лопастей, количество лопастей, близость лопастей к стенкам резервуара и близость лопастей друг к другу.

- В ньютоновских системах (где скорость сдвига линейно связана с напряжением сдвига), сдвиг является прямой функцией скорости и не влияет на вязкость.

- В неньютоновских системах сдвиг уменьшает вязкость псевдопластов и увеличивает вязкость дилатантных материалов. На вязкость тиксотропных и реопектических материалов влияет время, поскольку сдвиг остается постоянным. Сама структура частиц также может меняться при постоянном сдвиге. В тиксотропных продуктах сдвиговые напряжения и вязкость уменьшаются, а в реопектических материалах возрастают.

- Потребляемая мощность и сдвиг имеют тенденцию увеличиваться по мере увеличения вязкости и падать по мере увеличения зазора между смесительными лопастями и корпусом рабочей емкости.

- Горизонтальные смесители могут обеспечить превосходное перемешивание, если в дополнение к правильной геометрии лопастей реология и вязкость продукта допускают опрокидывающее движение внутри смесительной камеры.

- Вертикальный смеситель обеспечивает превосходное перемешивание, если продукт перемещается с помощью лопастей таким образом, что создаются вихри, которые механически сталкиваются с соседними вихрями или волнами.

- Возможно дополнение устройства высокоскоростными измельчающими или пилообразными диспергирующими лопастями. Высокоскоростное лезвие со скоростью от 60000 до 150000 сантиметров в минуту будет генерировать гораздо более высокий сдвиг, чем одно низкоскоростное лезвие. Однако, высокоскоростная лопасть создает поток на очень ограниченном расстоянии внутри вязких материалов. Поэтому для подачи продукта на высокоскоростную лопасть требуется низкоскоростная лопасть, чтобы повысить однородность смеси и свести к минимуму образование зон плохого смешивания и высокой температуры.

- Шнеки улучшают осевое перемещение партии в вертикальных смесителях. Но большая часть их эффективности может быть потеряна, если они не будут эксплуатироваться внутри трубчатого корпуса. Усложняется очистка оборудования.

- Открытые спиральные лопасти хорошо работают в горизонтальной плоскости, создавая на выходе из вращающихся элементов вертикальное опрокидывающее действие, благоприятное для перемешивания.

- Открытые спиральные лопасти, работающие в вертикальной плоскости, более эффективны при использовании в сочетании с дополнительным перемешиванием внутри спирали или с подъемом и опусканием лопасти. Без этих опций часто создаются стационарные тороидальные вихри, которые уменьшают площадь, доступную для потока жидкости, и снижают производительность, поскольку требуют увеличения времени перемешивания.

- Коэффициент теплопередачи удваивается, когда скребки добавляются к анкерному или винтовому лезвию. Однако требования к мощности также удваиваются. Кроме того, некоторые продукты необходимо постоянно снимать со стенок емкости для обеспечения однородности.

- В жидкостях, разжижающихся при сдвиге, стандартная мешалка с осевым потоком может сравниться по перемешивающей способности с вертикальной винтовой лопастью, но требует примерно в 4 раза большей мощности.

- Добавление к высокоскоростному и низкоскоростному валу вала промежуточной скорости может усилить перемешивание.

- Включение центрального высокоскоростного вала и лопастей с вращающимся якорным захватом позволяет использовать лопасти большего диаметра с высокой скоростью сдвига.

В общем смысле для хорошего экономичного смешивания необходимо сочетание 3 принципов: низкая потребляемая мощность, быстрое распределение входной мощности по объёму реактора, хороший контакт и поток фаз.

Подробную информацию о типах мешалок, реакторах и смесителях для перемешивания читайте по ссылке.

Есть вопросы

или нужно подобрать

оборудование?