Решения

>>

Модификация поверхностей с помощью плазмы

|

Модификация поверхностей с помощью плазмы

Автор: Х.Лечнер

В настоящее время в производстве и исследовании микроэлектронного оборудования все более широко используется краевой угол смачивания. Определение краевого угла смачивания позволяет решить две основные задачи:

- Контролировать качество химической или физической очистки;

- Исследовать смачиваемость микромеханических структур сенсорных приборов.

Для ряда технологических процессов необходима предварительная обработка слоистых поверхностей с помощью химического или плазменного травления. Качество этой обработки можно оценить по свободной энергии поверхности (СЭП), которая рассчитывается на основе краевого угла. Определение краевого угла по методу лежащей капли имеет ряд преимуществ:

- простота проведения и скорое получение результатов;

- высокая воспроизводимость результатов (при автоматизации процесса);

- отсутствие влияния человеческого фактора (при программируемом контроле процесса);

- возможность повторного использования поверхностей.

В последнее время возрастает интерес к многослойным пластинчатым структурам, особенно в области сверхпроводниковых материалов, используемых при высоких частотах и температурах. Производство многослойных кремниевых пластин основано на их прямом связывании между собой за счет Ван-дер-Ваальсовых и водородных сил. В связи с тем, что современные технологии позволяют производить поверхности с показателями шороховатости менее 1 нм, силы адгезии по своим значениям приближаются к значениям межмолекулярных взаимодействий.

Нагрев позволяет увеличить силы связывания, в частности, это необходимо для гидрофильных многослойных пластин, где водородные связи трансформируются в связи Si-O-Si. Такой процесс проводят при температурах свыше 900°С, однако для полупроводниковых материалов, которые уже встроены в микросхемы приборов (особенно важны алюминиевые проводниковые линии), допустимы температуры только до 400°С. Таким образом, для образования крепких связей даже при относительно низких температурах, поверхность должна быть предварительно активирована. Один из возможных вариантов - это плазменная обработка поверхности с использованием кислорода в качестве технологического газа.

В процессе обработки поверхности многослойной пластины кислородной плазмой образуется тонкий слой оксида кремния, толщина которого зависит от времени обработки. Измерение краевого угла смачивания кремниевой пластины после плазменной обработки (Табл. 1) и расчет СЭП (Табл. 2) осуществлялись с помощью прибора краевого угла EasyDrop (фирмы Kruss GmbH). Для исследований были выбраны 5 жидкостей, причем воды среди них не было, т.к. она очень быстро растекалась по поверхности.

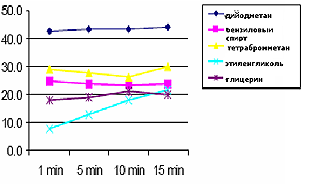

Таблица 1. Влияние времени плазменной обработки на краевой угол смачивания пластин

| |

Жидкости |

| Дийодметан |

Бензиловый спирт |

Тетрабромметан |

Этиленгликоль |

Глицерин |

| 1 мин |

42,6° |

24,8° |

29,1° |

7,7° |

18,1° |

| 5 мин |

43,5° |

24,0° |

27,8° |

13,0° |

19,1° |

| 10 мин |

43,4° |

23,4° |

26,3° |

18,0° |

21,3° |

| 15 мин |

44,2° |

23,8° |

30,0° |

21,7° |

20,0° |

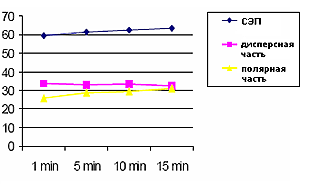

Таблица 2. Влияние времени плазменной обработки на поверхностную энергию (СЭП) пластин

| |

Свободная энергия поверхности, мН/м |

Регрессия, % |

| общая СЭП* |

дисперсная часть |

полярная часть |

| 1 мин |

59,5 |

33,7 |

25,8 |

90,7 |

| 5 мин |

61,5 |

32,9 |

28,6 |

90,3 |

| 10 мин |

62,4 |

33,2 |

29,3 |

90,3 |

| 15 мин |

63,4 |

33,2 |

31,2 |

90,6 |

* СЭП рассчитывалась как среднее геометрическое по методу ОВРК

Увеличение продолжительности плазменной обработки приводит к увеличению свободной энергии поверхности, при этом в основном увеличивается ее полярная составляющая. Это вполне объяснимо, т.к. в результате обработки на поверхности остаются сильно полярные связи, насыщенные гидроксильными группами и водородом (Si-H, Si-OH).

|

|

| Рис.1 Зависимость угла контакта на кремниевой многослойной пластине от времени обработки плазмой |

Рис.2 Зависимость СЭП кремниевой многослойной пластины от времени обработки плазмой |

Плазменная обработка является одним из способов модификации поверхности и придания ей необходимых свойств. Но прежде чем изменять поверхность, необходимо ее изучить и выбрать наиболее оптимальный способ модификации. В приведённом примере было необходимо изменить поверхностный слой самой поверхности, но зачастую можно изменять и свойства наносимого на нее покрытия (см. статью Оптимизация свойств покрытий).

Приборы для измерения краевого угла смачивания фирмы KRUSS позволяют в короткие сроки и при минималь-ных затратах оценить свойства как поверхности, так и жидкостей, с которыми она будет контактировать. Изучение поверхностных свойств материалов позволяет не только создавать новые материалы, но и рационально использовать уже имеющиеся материалы и технологии, для достижения наилучшего возможного результата.

|