|

Косметические кремы, гели и мази – это одни из самых распространенных средств по уходу за кожей человека, которые используются с оздоровительными, восстановительными или защитными целями.

Производство кремов ведется как в промышленных, так и малых масштабах. Небольшие производства набирают все большую популярность, так как на них есть возможность производить эксклюзивные продукты высокого качества с минимальным количеством консервантов, стабилизаторов, красителей.

Современные кремы стали намного более сложными химическими продуктами, с многокомпонентными составами и многоступенчатыми технологиями производства, а на их разработку, косметические и фармацевтические лаборатории тратят миллионы долларов. Для производства такой продукции требуется специальное оборудование.

Классификация косметических кремов, мазей, гелей

Практически все кремы имеют базовые основы, а также содержат косметические, фармацевтические (лечебные), ароматические наполнители и добавки.

Косметические кремы делятся на следующие типы:

1. Жировые:

- защитные;

- питательные;

- специальные (лечебные, от/для загара).

2. Эмульсионные:

- по технологии «жир в воде»;

- по технологии «вода в жире».

3. Безжировые:

- гели;

- желе.

4. Влагоудерживающие.

Жировые кремы — технология производства и применяемое оборудование

Жировые косметические кремы представляют собой гомогенную массу, состоящую из смеси жиров, продуктов переработки воска, иногда элементов высокой степени переработки нефти, косметических веществ, фармацевтических веществ, ароматизаторов, красителей.

Производство жирового крема путем варки в химических реакторах

Технологическая схема производства косметических кремов методом варки в реакторах включает следующие стадии:

1. Предварительное плавление твердого сырья.

Основным оборудованием выступают специальные плавильные котлы из нержавеющей стали емкостью 50 до 500 л. Их нагрев осуществляется через терморубашки с помощью теплоносителя. В котлы загружается относительно чистое сырье в строгих мерных количествах, что значительно влияет на качество конечного продукта.

2. Предварительное смешивание базовой массы.

В процессе плавления базовую массу перемешивают для достижения относительной однородности. Процесс перемешивания является одним из важнейших при производстве косметических кремов и проводится постоянно на всех этапах производства. При этом мешалки могут быть, как встроенными в основное производственное оборудование, так и быть отдельным устройствами.

3. Фильтрация расплавленной массы.

Фильтрование расплавленной базовой массы осуществляется с помощью шелковых сит с количеством отверстий 1100 – 1900 на 1 см?, цель этой процедуры состоит в проведении дополнительной очистки от возможных посторонних включений и повышении однородности продукта.

Далее расплавленное и отфильтрованное сырье очередной раз смешивается в смесителях и отправляется по обогреваемым трубопроводам на участок варки. На небольших производствах сырье от участка к участку может перемещаться с помощью специальных емкостей, а закачиваться в рабочие устройства насосами различных типов.

4. Варка в химических реакторах.

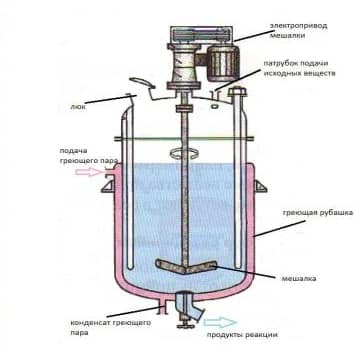

Основным оборудованием для производства косметического крема и геля является химический реактор — специализированный нагреваемый котел из стекла (может применяться на небольших производствах или в тестовых лабораториях) или нержавеющей стали оборудованный, как правило, терморубашкой и лопастной мешалкой с электрическим приводом. Реактор для кремов дополнительно снабжен трубопроводами и кранами для подачи базовой массы, загрузочными клапанами для подачи и дозированной дополнительных компонентов, термометром и манометрами для контроля температуры и давления внутри котла. Если обогрев терморубашки организован за счет пара, то его давление должно быть 1,5 – 2 атмосфер и не должно превышать 3 атмосфер.

Обычно в химических реакторах для гелей, кремов и мазей применяются лопастные мешалки с электроприводом, скорость их вращения 25 – 30 об/мин., что обеспечивает перемешивание и частичную эмульгацию состава.

Варка косметического крема начинается при температуре 70 – 75.°С, с постепенным повышением до 85 – 90°С. Обычно длительность процесса не превышает 2 часов и соответствует технологической инструкции или техническим условиям производства продукта. За температурой процесса осуществляется тщательный контроль во избежание перегрева и потемнения сырья. Малейшее нарушение технического процесса грозит отбраковкой целой партии продукта, именно по этой причине все большую популярность набирают реакторы для мазей и кремов с автоматизированным управлением и контролем параметров происходящих процессов.

После окончания процесса варки, производят предварительное охлаждение крема или геля в реакторе до температуры 40 – 45°С, для этого в терморубашку реактора подают воду с температурой +5 - +14°С.

5. Добавление прочих компонентов.

В процессе предварительного охлаждения в химических реакторах, в базовый состав крема вводят дополнительные компоненты: фармацевтические веществ, красители, парфюмерные отдушки. Кремовую массу продолжают охлаждать до температуры 32 – 34°С, при этом тщательно перемешивая мешалкой реактора.

6. Охлаждение массы.

Процесс охлаждения при производстве жирового крема имеет большое значение. При температуре 32 – 34°С крем выгружают в специальные емкости и направляют в холодильную камеру для дальнейшего охлаждения, выстаивания и кристаллизации.

7. Выстаивание для набора необходимых свойств (кристаллизация).

В холодильной камере крем достигает температуры 15 – 18°С и начинается его выстаивание и кристаллизация которые продолжаются до 12 часов. В соответствии с техническими условиями производства разные кремы охлаждаются по разным температурным схемам.

8. Дополнительная механическая обработка (при необходимости протирка на ситах).

После охлаждения крем поступает на механическую пластическую обработку для улучшения консистенции и повышения конечного качества. Основное оборудование в этом процессе протирочные ситовые машины и вальцовые машины.

9. Расфасовка и упаковка.

После механической обработки крем поступает на расфасовку и упаковку. Данный этап не менее важен, так как качество упаковки продукции напрямую влияет на длительность хранения продукции.

Технология производства жирового крема путем эмульгации

Процесс варки косметических кремов может быть заменен процессом эмульгирования, который осуществляется в специальных гомогенизаторах.

Эмульгирование — это технологический процесс, позволяющий смешивать две и более не смешивающиеся или трудно смешивающиеся жидкости, например, жиры, масла и воду. Целью является получение однородной эмульсии, не расслаивающейся с течением времени. Применяются два метода приготовления эмульсий: механический (эмульгирование с помощью гомогенизаторов и мешалок различных конструкций) и более прогрессивный с применением ультразвука.

Гомогенизаторы — это устройства, применяемые для создания однородных (гомогенных) физически стабильных смесей из двух более жидкостей, не растворимых одна в другой, а также для измельчения содержащихся в них частиц до заданного микронного уровня. Поскольку жидкости имеют различную плотность, скорость расслаивания их зависит от размера частиц эмульсии и гомогенные смеси тем больше сохраняют однородность, чем мельче такие частицы.

Технологическая схема производства косметических кремов методом эмульгирования включает следующие стадии:

1. Плавление твердого сырья.

2. Фильтрация расплавленной массы.

3. Смешивание компонентов.

4. Охлаждение до 40 – 45°С (в котлах-холодильниках)

5. Введение парфюмерной отдушки и необходимых по рецептуре порошкообразных компонентов.

6. Эмульгирование.

7. Выстаивание (кристаллизация).

8. Расфасовка, упаковка.

Эмульсионные кремы – технология производства и оборудование

Эмульсионные кремы – это субстанции, состоящие минимум из двух не смешивающихся жидкостей: жировая основа и вода. Такие продукты представляют собой кремообразные или жидкие массы, содержащие воду, жиры, воски различных видов, иногда очищенные нефтепродукты, биологически активные соединения, витамины. Причем процент воды в таких продуктах достигает значительных показателей.

Существуют следующие типы эмульсионных кремов:

- Технология «жир в воде». Предназначены для удаления избыточной жирности и угревой сыпи, придания коже естественного оттенка.

- Технология «вода в жире». Предназначены для питания, смягчения, нормализации процессов обмена в коже.

Технология производства эмульсионных кремов «жир в воде»

Эмульсионные кремы «жир в воде» обычно содержат эмульсионные воски и в том или ином сочетании: калийные мыла, глицероли, триэтаноламиновые мыла.

Глицероль - это специально приготавливаемый компонент, рецептура которого состоит в смешивании в определенных пропорциях воды, глицерина и крахмала.

Технологическая схема производства эмульсионных косметических кремов по технологии «жир в воде» включает следующие стадии:

1. Плавление твердых компонентов (в плавильных котлах при температуре 85 – 90°С).

2. Приготовление 40%-го водного раствора спирта и титановой пасты (значительная часть эмульсионных кремов содержит в своем составе эти компоненты).

3. Смешивание компонентов.

5. Варка эмульсионных кремов в химических реакторах.

6. Эмульгирование.

7. Парфюмирование и окончательное охлаждение.

8. Расфасовка и упаковка.

Для сокращения операций и повышения производственной эффективности смешивание эмульсионных кремов можно вести непосредственно в реакторе, особенно это удобно для компаний производящих небольшие объемы продукции. Химический реактор позволяет точно контролировать все этапы варки эмульсионного косметического крема, в частности поддерживать заданную температуру от 85 до 90°С и постепенно вводить дополнительные необходимые компоненты.

Все эмульсионные кремы после варки проходят стадию эмульгирования, которую, как правило, проводят в гомогенизаторах, при этом предварительно данную процедуру могут проводить и в варочном реакторе при специальном режиме работы мешалки (получение базовой эмульсии). Для улучшения качества конечного продукта необходима дополнительная гомогенизация, на современных производствах для нее используют ультразвук.

В процессе изготовления эмульсионных кремов отсутствуют промежуточные стадии охлаждения, кристаллизации, пластической механической обработки.

Технологическая производства эмульсионных кремов «вода в жире»

Технологическая схема производства эмульсионных косметических кремов по технологии «вода в жире» включает следующие стадии:

1. Плавление твердых компонентов.

2. Составление вазелиновой и жировой основ по утвержденным рецептурам.

3. Фильтрация.

4. Варка крема в реакторе.

5. Эмульгирование кремов.

6. Охлаждение.

7. Пластическая обработка.

8. Расфасовка и упаковка.

В эмульсионные кремы по технологии «вода в жире» часто добавляется вазелин, он представляет собой смесь жидких и твердых высокомолекулярных углеводородов. Имеет внешний вид однородной (гомогенной) мазеобразной массы. Химически нейтрален, нерастворим в воде, но растворим в органических растворителях, смешивается во всех соотношениях с растительными маслами. Не окисляется, не прогоркает. Температура плавления 35 - 40°С.

Химические реакторы для варки косметических эмульсионных кремов по технологии «вода в жире» практически идентичны, тем, что применяются для других подобных продуктов. Единственным отличием является применение пропеллерной электрической мешалки.

Базовая масса, попав в реактор, нагревается до 75°С, к ней добавляют жидкие растительные и парфюмерные масла и воду. В процессе нагрева смесь постоянно перемешивают. Через 20 – 25 мин. вводят биологически активные добавки, например настои лечебных трав и минеральные соли. После тщательного перемешивания смесь отправляют на эмульгирование.

Охлаждение в данном случае отличается тем, что в процессе него в крем продолжают вводить дополнительные компоненты.

Безжировые кремы – технология производства

Косметические желе и гели это субстанции, не содержащие жира, представляющие собой водно-глицериновые растворы, с обязательным добавлением желирующих веществ (желатина, агар-агара, трагаканта), 80-90% воды, ароматизирующей парфюмерной отдушки и биологически активных веществ, таких как аминокислоты, литосумы, минеральные соли. Чаще всего для придания товарного вида в гели добавляют красители. В продукты такого рода обязательно добавляются консерванты.

Косметические желе и гели очень удобного готовить от начала и до конца технологического процесса в реакторах с терморубашкой и встроенной мешалкой. Реакторы для гелей, как правило, имеют люки для загрузки дополнительных компонентов и автоматизированную систему управления и контроля, что значительно упрощает производство.

Технологическая схема производства косметических желе и гелей включает следующие стадии:

1. Подготовка компонентов (растворов, желирующей основы, биологически активных добавок (БАВ), красителей)

2. Предварительное смешивание.

3. Нагревание до 50 – 60°С.

4. Охлаждение до 40 – 45 °С.

5. Парфюмирование.

6. Введение растворов БАВ.

7. Охлаждение до 30 - 32°С.

8. Розлив и упаковка.

Лечебные и специальные кремы и мази - технология производства и оборудование

Косметические продукты такого типа, как правило, являются лечебными и содержат, как базовые, так и лечебные фармацевтические компоненты. Для максимального сохранения свойств такие кремы производятся по технологии эмульгирования, а в технологический процесс добавляется стадия приготовления фармацевтической основы, которая смешивается с жировой. В состав таких кремов и мазей, часто, входит вазелин, обладающий защитными свойствами.

Общая технологическая схема производства лечебных и специальных кремов и мазей:

1. Плавление твердых компонентов при температуре 75 - 80°С.

2. Приготовление растворов действующих и лечебных веществ и консервантов.

3. Варка и эмульгирование.

Обычно, для варки таких кремов применяются эмалированные реакторы, объем от 50 до 1500 литров, оснащенные терморубашкой с электрическим или паровым подогревом (в зависимости от объема) и мешалкой с электрическим приводом.

4. Нагревание и эмульгирование при 75 — 80°С.

Эмульгирование происходит непосредственно в реакторе при включении специального автоматизированного режима мешалки.

5. Предварительное охлаждение и парфюмирование в котлах-холодильниках.

6. Дальнейшее охлаждение до 30°С.

7. Введение действующих вещества.

7. Перемешивание.

8. Упаковка, расфасовка.

Лечебные и специальные кремы и мази - технология производства и оборудование

Реакторы для производства косметического крема, геля, мази от компании «Тирит»

Наша компания осуществляет поставку реакторов различных типов в любой регион РФ и страны СНГ. Мы имеем возможность предложить различные модификации и комплектации реакторов на самых выгодных условия поставки. Обращаясь в нашу компанию, вы можете рассчитывать на квалифицированную помощь наших специалистов в подборе оборудования под ваши задачи. Инженеры «Тирит» сопроводят запуск оборудования и проведут обучение персонала. Получить консультацию и узнать подробнее об оборудовании и услугах можно по телефону

+7 (495) 223-18-03,

8-800-600-18-03, почте

info@tirit.org или оставив

заявку на сайте.

|