Реакторы для производства косметики

Несколько последних десятилетий рынок косметических средств переживает серьезный рост. Большинство производителей, ориентируясь на тенденции рынка, производят новые косметические продукты, повышают их качество и увеличивают объемы производства. Такие процессы невозможны без обновления оборудования и расширения его парка.

Среди множества видов оборудования применяемого для производства косметических средств особую роль играют варочные реакторы (разновидность химических реакторов) для приготовления косметических продуктов. Как правило, такие устройства довольно сложные и предназначены для приготовления вязких трудносмешиваемых многокомпонентных косметических продуктов.

В процессе выбора, разработки и внедрения реакторов для производства косметики обычно участвует несколько команд квалифицированных специалистов, обычно - это технологи-косметологи заказчиков и инженеры компаний – производителей химического реакторного оборудования.

Внедрение реакторной установки для производства косметических средств состоит из нескольких этапов: постановка заказчиком задачи на создание оборудования, разработка и проектирование, производство, поставка, монтаж, наладка и запуск. Только в этом случае оборудование будет работать корректно, надежно и выполнить весь цикл операций, необходимых для получения готового качественного продукта.

Обычно реактор на производстве косметики обеспечивает следующий набор операций: загрузку компонентов, нагрев с одновременным перемешиванием, гомогенизацию (диспергирование), дегазацию (удаление газов под вакуумом при перемешивании), охлаждение и выгрузку готового продукта. Причем, современное оборудование имеет высокий уровень автоматизации, позволяющий проводить и контролировать большинство производственных процессов. При полной автоматизации реакторной установки, деятельность оператора сводиться к выбору производственного алгоритма для конкретной рецептуры косметического средства, запуску нужного варианта программы и контролю, а производственный цикл реализуется в автоматическом режиме.

Производство косметических средств это сложный технологический процесс из-за многокомпонентности и высокой вязкости используемых веществ. Произвести качественные кремы, гели, пасты, мази, помады, шампуни можно только в специализированных реакторах оснащенных набором дополнительных опций. В реакторах с косметическими веществами происходит ряд физических процессов необходимых для получения конечного продукта: нагревание для расплавления базовых компонентов, перемешивание, гомогенизация, диспергирование, дегазация, охлаждение. Как правило, они реализуются последовательно с задействованием тех или иных дополнительных устройств.

Информацию по реакторам «Тирит» можно посмотреть по данной ссылке.

Современные реакторы для производства косметики представляют собой емкости различного объема, выполненные из различных материалов способных выдерживать высокое давление или вакуум. Для повышения эффективности и качества производства практически все реакторы имеют дополнительные опции:

- терморубашки (теплообменные рубашки);

- гомогенизаторы/диспергаторы;

- электроприводные мешалки якорного типа со скребками из тефлона;

- рассекатели потока.

Как уже указывалось выше, корпуса химических реакторов могут быть выполнены из различных материалов. Стеклянные используются в устройствах, предназначенных для экспериментальных целей и производства малых объемов продукции. Стальные корпуса имеют большинство промышленных реакторов большого объема. Пластиковые обычно используются для предварительной обработки ряда косметических компонентов. Из какого бы материала не были сделаны корпуса реакторов они способны выдерживать то или иное давление или разряжение, это важно для качественной реализации некоторых процессов, например дегазации.

Терморубашки (теплообменные рубашки) - окружают корпус реактора и могут быть как встроенными, так и отдельными элементами, они способствуют поддержанию или регуляции температуры. В реакторах для косметики обычно используют теплообменные рубашки обогреваемые паром, а на устройствах небольшого объема могут применяться и жидкостные варианты, температура которых регулируется термостатами. Терморубашки помогают или поддерживать заданную температуру или постепенно понижать в ходе производственного процесса.

Мешалки с электрическим приводом, якорного типа со скребками из тефлона предназначены для качественного постоянного перемешивания косметических веществ в ходе технологического процесса. Тефлоновые скребки используются для снижения трения.

Рассекатель потока — это, фактически, элемент, дополняющий мешалки и способствующий повышению равномерности перемешивания.

Но наиболее важная опция это гомогенизаторы (диспергаторы), главная их задача помочь в получении качественно смешанного однородного продукта.

Гомогенизация — это процесс повышения однородности смесей, состоящих из твердых нерастворимых веществ и текущих сред (жидкостей) путем измельчения и равномерного перераспределения частиц по объему.

Гомогенизаторы — это устройства, предназначенные для гомогенизации и диспергации нерастворимых и несмешиваемых многокомпонентных сред, с целью получения однородных нерасслаивающихся эмульсий и суспензий высокой однородности в пищевой, косметической, фармацевтической, химической и других отраслях промышленности.

В массовом промышленном производстве косметических продуктов различного типа, гомогенизация (диспергация) – одна из важных и распространенных операций, предназначенных для получения однородных эмульсий (суспензий) из различных компонентов, которые при других условиях качественно не смешиваются.

Дело в том, что косметические продукты имеют высокую вязкость и, даже применение на различных производственных этапах дополнительных мешалок, но без гомогенизатора (диспергатора) не позволяет получить высокодисперсную однородную эмульсию (суспензию) и качественный конечный продукт.

В производстве косметики наиболее распространены проточные гомогенизаторы (диспергаторы) роторного типа.

Процесс гомогенизации (диспергации) выглядит следующим образом. Базовые компоненты продукта под действием разряжения, создаваемого в зоне оси вращения ротора устройства, подаются непосредственно в корпус роторного гомогенизатора. Проходя между лопатками ротора и статора, скорость вращения которых может быть от 2 000 до 10 000 об./мин., обрабатываемые компоненты продукта подвергаются высокочастотным периодическим изменениям давления, а возникающие при этом гидродинамические силы дробят шарики жира и других жидкостей на более мелкие и равномерно распределяют их в общем объеме состава. Технология основана на принципе гидродинамической кавитации, приводящей к дроблению частиц продукта и разрушению межмолекулярных связей.

Когда в составе перерабатываемого продукта есть относительно твердые нерастворимые сыпучие компоненты, реактор нужно оснащать уже не гомогенизатором, а диспергатором, который может быть как встроенным, так и размещаемым вне корпуса во внешнем трубопроводном контуре циркуляции продукта или его компонентов.

Диспергатор – это устройство, предназначенное для равномерного распределения частиц твердого или жидкого вещества, распространенных в жидкой среде.

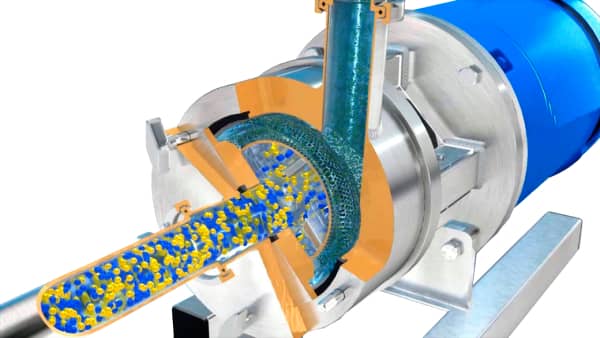

В производстве обычно применяются роторные диспергаторы, состоящие из двух ступеней: шнекового насоса и роторного узла.

Первая ступень представляет собой поточный шнековый насос, который нагнетает компоненты продукта во вторую рабочую ступень, которая имеет довольно сложное устройство и состоит из динамического фильтра, двух роторов и статоров. После шнекового насоса, продукт под давлением поступает в динамический фильтр, который представляет собой два диска с отверстиями, один из которых неподвижен, а второй вращается. Далее происходит движение через два ротора и два статора и по внешнему контуру циркуляции диспергированный продукт поступает в корпус реактора. Принцип работы диспергатора также основан на принципе гидродинамической кавитации, а за счет более сложной и точной конструкции, в данном случае двух пар ротор – статор и меньших зазоров между ними (всего 0,15 мм.) эффективность его работы выше, а показатели дисперсности получаемых частиц лучше.

Дополнительную информацию о гомогенизаторах/диспергаторах можно прочитать по данной ссылке.

Основное задачей диспергатора является создание однородных смесей. Но он не размалывает вещества, а лишь разрушает образовавшиеся в результате хранения уплотненные элементы микронизированных нерастворимых порошков, входящих в состав компонентов продуктов. Для производителей является удобным то, что при обработке компонентов продукта диспергатором происходит восстановление дисперсности порошков и гомогенизация продукта с получением требуемых параметров частиц, то есть реализуются одновременно функции диспергатора и гомогенизатора.

Уровень дисперсности получаемого в реакторе продукта зависит от линейной скорости в зоне гомогенизации (диспергации), температуры продукта, его свойств и времени обработки.

Имеются три типа размещения гомогенизатора в реакторной системе:

- непосредственно встроенный в днище корпуса (внутренний контур циркуляции продукта);

- размещенный вне корпуса на подающих коммуникациях (внешний контура циркуляции продукта);

- погружной диспергатор, встраиваемый через один из фланцев на крышке реактора.

Наличие внешнего контура циркуляции в реакторах для производства косметики имеет ряд преимуществ.

- Высокое качество гомогенизации (диспергации) компонентов продукта.

- Возможность быстрого и удобного ввода жидких и сыпучих косметических компонентов в корпус реактора в ходе приготовления продукта без разгерметизации корпуса реактора.

- Возможность мойки внутренней поверхности реактора с использованием моечных головок, размещенных в крышке, когда гомогенизатор (диспергатор) выполняет роль насоса, подающего моющий раствор по специально присоединяемому трубопроводу в коллектор моющих головок.

Указанные конструктивные особенности реактора с внешним контуром позволяют уменьшить время реализации различных процессов и увеличить производительность.

Общие аспекты производства косметической продукции в реакторах

Основной этап производства большинства косметических веществ – варка в реакторах, которая реализуется в соответствии со специально разработанным технологическими картами. В реакторах осуществляется несколько физических технологических процессов: нагревание, плавление, растворение, смешивание, диспергирование, гомогенизация, получение эмульсионного или суспензионного состава. На первом этапе в реактор заливают воду и нагревают ее до определенной температуры, далее в соответствии с алгоритмом, описанным в технологической карте, вводят сырье, подогревая, перемешивая и растворяя загружаемые составные компоненты. Из дополнительного оборудования используются емкости для подготовки базовых компонентов, в которых плавятся и смешиваются твердые жировые фазы, которые далее подаются в реактор с уже подготовленной водной фазой. Далее происходит смешивание водной и жировой фазы, и гомогенизация/диспергация полученного состава. Охлаждение и перемешивание. Выгрузка и фасовка косметической продукции.

Несколько отличается технология производства шампуней, которые готовят в реакторах, путем последовательного смешивания компонентов с водой при невысоких температурах, при этом процесс осложняется пенообразованием, которое снижают использованием вакуума и применением мешалок специальной конструкции.

От соблюдения условий технологического процесса зависит качество произведенного продукта, которое проверяется по органолептическим, физико-химическим и микробиологическим показателям в соответствии с ГОСТ на конкретный тип продукта: внешний вид, цвет, запах, консистенция, вязкость, кислотность, плотность, показатель микробиологической обсемененности.

Для многих косметических производств требуются реакторы, выполненные под индивидуальные условия производства и технологические процессы. Большинство реакторов можно оснастить необходимыми опциями, системами автоматизации под требования заказчиков. Выбор тех или иных конструктивных элементов зависит от технологии производства косметических веществ.

Реакторы, смесители и гомогенизаторы для косметики от компании «Тирит»

Лабораторный реактор для косметики Minni

Компактный реактор российского производства. Стекло. Легко монтируется и модифицируется. Объем от 50 мл до 1 л. Пригодны для химически агрессивных составов. Широкий диапазон рабочих температур.

Промышленный реактор для косметики ROMM

Широкие возможности дооснащения (возможно выполнение по индивидуальному проекту). Повышенный рабочий объем до 100 л. Выполнен из нержавеющей стали (для косметики 316L). Мешалка подбирается под вязкость производимого продукта.

Промышленный реактор для косметики CONNY

Стальной реактор российского производства. Предназначен для работы с погружным или проточным диспергатором. Донный слив без мертвого объема. Может работать под вакуумом или небольшим давлением. Опциональное исполнение крышки: сталь или стекло.

Планетарно-шнековый смеситель для косметики

Применяется для составов высокой или средней вязкости, а также трудносмешиваемых смесей с высоким процентом твердых веществ. 2 серии: DPY (от 100 до 2000 литров, пороговая скорость вращения 85 оборотов в минуту), DPS (от 2,65 до 1300 литров, пороговая скорость вращения мешалки 170 оборотов в минуту).

Вакуумный гомогенизатор для косметики

Применяется для производства высоковязких эмульсий, исключает попадание пузырьков воздуха в продукт. Высокая эффективность за счет сочетания работы сразу нескольких мешалок: лопастной в центре (лопасти-лезвия), фрезерной в нижней части и скребковой по периметру емкости.

Наша компания осуществляет поставку реакторов различных типов в любой регион РФ и страны СНГ. Мы имеем возможность предложить различные модификации и комплектации реакторов на самых выгодных условиях поставки. Обращаясь в нашу компанию, вы можете рассчитывать на квалифицированную помощь специалистов в подборе оборудования под ваши задачи. Инженеры «Тирит» сопроводят запуск оборудования, по запросу проведут обучение персонала. Получить консультацию и узнать подробнее о реакторном или другом оборудовании и услугах компании можно по телефонам +7 (495) 223-18-03, 8-800-600-18-03, электронной почте info@tirit.org или заполнивзаявку на сайте.

Получить консультацию и узнать подробнее о реакторном или другом оборудовании и услугах компании можно по телефонам, email или заполнив онлайн-форму на нашем сайте. Наши контактные данные и форма для заполнения доступны по ссылке.