Реакторы для полимеров

В современных условиях для производства полимеров и пластмасс применяют сложные технологические линии. Основным признаком для классификации подобного оборудования является исполняемая операция в технологическом процессе.

В упрощенном виде классификацию оборудования для производства полимеров и пластмасс можно представить по стадиям процесса производства.

Основной стадией является синтез полимеров на химических реакторах. Этот этап и реализующая его группа оборудования, пожалуй, наиболее важны в общем технологическом процессе.

Следующей часто встречающейся на полимерных производствах стадией является смешивание полимеров с применением смесительных машин разнообразных конструкций: роторных и шнековых мешалок, смешивающих барабанов и т.д. Также для перемешивания полимеров часто применяются вакуумные планетарные миксеры (информацию о миксерах PLAMIXER, поставляемых компанией «Тирит» можно посмотреть по данной ссылке).

На третьей стадии пластики превращаются в конечные формованные продукты следующими основными методами:

- выдавливанием полимеров на экструдерных машинах,

- прессованием на гидравлических прессах,

- литьем под давлением,

- штамповкой на пневматических и вакуумных прессах,

- приданием формы на выдувных машинах,

- отливкой в формы для получения сложных деталей.

На заключительной стадии осуществляется придание изделиям из полимеров товарного вида: очистка заготовок от заусенцев зачистными машинами различного типа; окраска, лакирование и полирование для которых, применяют широкий набор окрасочного и полировального оборудования.

Как было отмечено, ключевой стадией в производстве полимеров является синтез в химических реакторах.

Для производства полимеров, обычно, используются химические реакторы двух типов:

- Периодического действия — это устройства, все стадии процесса превращения химического вещества в которых протекают последовательно в разное время.

- Непрерывного действия — это устройства, все стадии химического процесса в которых, такие как подача реагентов, химический синтез, вывод готового продукта осуществляются параллельно и относительно одновременно.

Реакторы для полимеров периодического действия

С помощью химических реакторов для полимеризации периодического действия проводят такие реакции как поликонденсация, полимеризация, сополимеризация для производства синтетических полимерных веществ из мономеров.

В процессах синтеза полимеров часто используются стандартные химические реакторы периодического действия, так как они доступны и относительно дешевы, оптимальны по размерам, имеют простую конструкцию и обеспечивают возможность подбора комплектующих под конкретные задачи, отличаются эффективностью и обеспечивают возможность быстрого масштабирования технологии от лабораторных до промышленных масштабов. Некоторые варианты реакторов, оснащаются циркуляционными термостатами, которые позволяют проводить химические реакции при нагреве/охлаждении.

Универсальность стандартных реакторов удобна для исследователей и производственных технологов, она дает возможность ведения разнообразных процессов полимеризации на одних и тех же устройствах.

Некоторые технологические процессы производства полимерных материалов требуют определенной конструкции деталей и узлов реакторов, а также дополнительного оснащения вспомогательными устройствами и агрегатами.

В лабораториях и на многих производствах не требуется больших реакторов и бывает достаточно емкостей от 500 мл до 100 литров. На крупных производствах используются реакторы от 500 до 10000 литров. При этом необходимо учитывать, что при увеличении размера значительно затрудняется отвод тепла вырабатываемого в результате реакций полимеризации и требуется мощная система перемешивания, которая фактически является отдельным механическим устройством.

Повышенные термические нагрузки на реакторы для полимеров определяют технические особенности их конструкции. Большинство реакторов периодического действия для производства полимеров оснащаются устройствами теплообмена большой площади типа рубашек и змеевиков. Для повышения эффективности процессов полимеризации в реакторах применяются перемешивающие устройства с электроприводом. А для упрощения управления применяются приборы автоматизации и контроля на микропроцессорной основе, дополненные набором датчиков: температуры, давления, концентрации и вязкости. При чем автоматизированная система управления позволяет интегрировать реакционные устройства в комплексную систему управления производственными линиями.

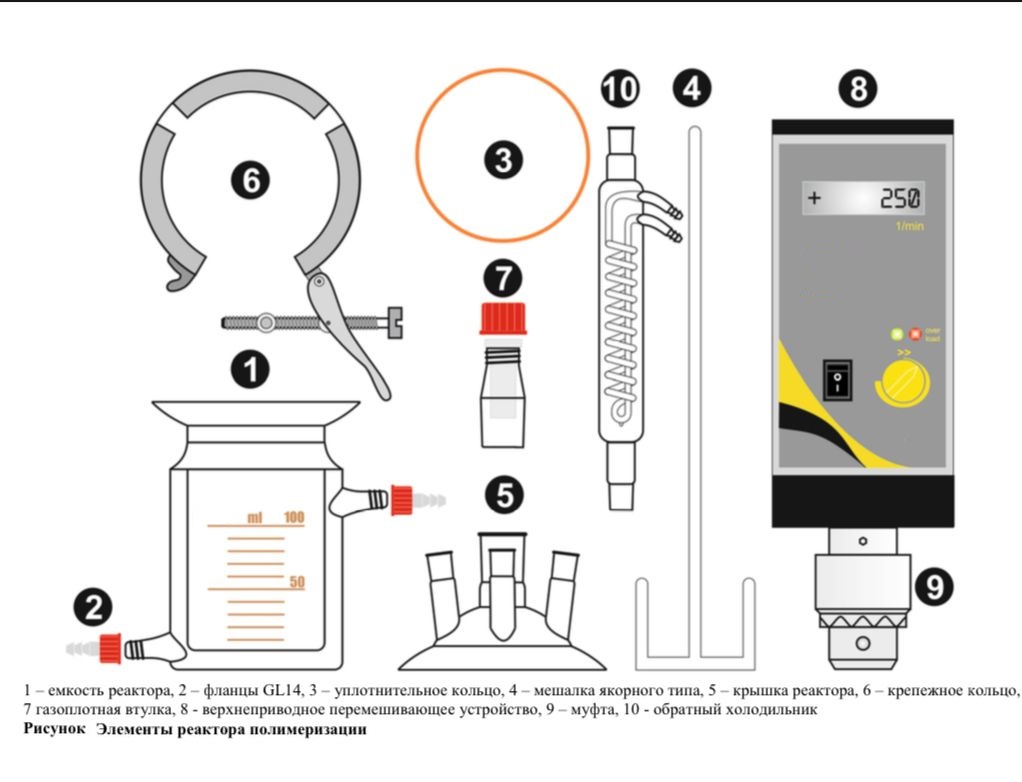

На рисунке ниже представлены основные элементы стеклянного лабораторного реактора для полимеров.

В реакторах для полимеров в качестве основных конструкционных материалов для корпусов чаще всего используют специализированное боросиликатное стекло или высококачественные легированные стали, что вызвано высокими физическими и химическими нагрузками на устройства. Днища реакторов, как правило, делают полусферическими, чтобы избежать образования зон застоя продукта. Для облегчения слива продукта применяют клапаны донного слива различных конструкций.

Реакции полимеризации требуют обеспечения определенного температурного режима. В реакторах в качестве теплообменных поверхностей используются наружные стенки аппаратов, оснащенные дополнительными системами теплорегуляции как для нагревания, так и для охлаждения. При недостаточности таких решений, теплообменники также размещаются внутри аппарата.

В современных реакторах для производства полимеров применяют органических теплоносители, что позволяет снизить давление и упростить конструкцию аппаратов за счет использования циркуляционной системы с автоматизированными термостатами, насосами и расширительными емкостями.

В реакторных установках малой емкости рентабельно организовать обогрев за счет внешних электронагревательных спиралей или более современных индукторов.

В реакторах для производства полимеров для перемешивания реакционных смесей чаще всего применяют якорные или рамные мешалки, а для специфических полимеров турбинные или лопастные. Выбор конкретного типа зависит от степени вязкости полимеров.

Стеклянные реакторы

Это часто применяемые в лабораториях и на производствах, относительно простые, химические реакторные установки для производства полимеров, которые обычно имеют объем от 500 мл до 100 литров. Эти реакторы чаще всего имеют стеклянные корпуса, хорошо выдерживающие химически активные среды и среднее рабочее давление. Они могут оснащаться мешалками различных типов.

Этот тип реакторов применяется в производстве:

- Конденсационных смол: фенольных; формальдегидных; мочевинно-формальдегидных; эпоксидных; полиэфирных; глифталевых.

- Полимеризационных смол: поливинилацетата; поливинилацеталей; полистирола; полиакрилатов.

Про стеклянные реакторы для полимеров от компании «Тирит» можно прочитать по данной ссылке.

Стальные реакторы

Стальные реакторы применяются для ведения периодических химических процессов производства полимеров, когда для увеличения температуры кипения и ускорения химических реакций требуется изменение рабочего давления. Реакторы этого типа имеют вертикальные стальные корпуса, оснащены разнообразными терморегулирующими рубашками и мешалками. Дополнительно они оснащаются специальным оборудованием позволяющим поддерживать заданную температуру и давление внутри реакционной камеры (термостатами, насосами и контрольными датчиками).

Этот тип реакторов применяется в производстве хлорвинила, хлорвинилидена, этилена, фторопластов, капролактама, этилцеллюлозы, метилцеллюлоза.

Про стальные реакторы для полимеров от компании «Тирит» можно прочитать по данной ссылке.

Горизонтальные реакторы барабанного типа

Это специализированные аппараты с горизонтальным расположением реакционной камеры, внутри которой расположена мешалка или перфорированная корзина. Такие реакторы предназначены для ведения реакции с веществами, которые трудно смешиваются или когда требуется пропитка одного компонента другими.

Этот тип реакторов применяется в производстве триацетата, диацетата.

Реакторы для полимеров непрерывного действия

С развитием потребности в полимерах и пластиках, использование периодических производственных процессов становится неэффективным, и они заменяются непрерывными.

Ускорение реакций в непрерывных методах синтеза происходит как из-за непрерывности, так и по причине оптимизации химических процессов. Реакторы непрерывного действия эффективны и обеспечивают улучшение как качественных, так и количественных показателей.

Технологически процессы полимеризации и поликонденсации могут осуществляться в реакторах «идеального вытеснения» и «идеального смешения», а также в реакторах комбинированного типа.

Реакторы для полимеизации идеального вытеснения — это устройства, характеризующиеся постепенной переменной концентрацией реагирующих веществ по длине аппарата, с наибольшей разницей концентраций на входе и выходе из реактора, когда последующие реакционные объемы реагирующих веществ не смешиваются с предыдущими, а вытесняются ими.

Реакторы для полимеризации идеального смешения — это емкостные аппараты, снабженные перемешивающими устройствами и характеризующиеся постоянством концентрации реагирующих веществ во всем объеме в определенный момент времени, в который происходит процесс смешения реагирующих веществ.

Типичными аппаратами «идеального вытеснения» являются трубчатые или змеевиковые реакторы. С одного конца такого устройства подводится мономер или смесь мономеров, а из другого выводится полимер. Состав реакционной массы непрерывно изменяется при движении по трубе аппарата, при этом меняется скорость реакции, интенсивность тепловыделения и т. д. Для ведения и контроля таких процессов с успехом применяется трубка / змеевик с терморегулирующей рубашкой, позволяющая эффективно поддерживать определенные температурные параметры по всей длине.

Реакторы для полимеров «идеального вытеснения» не только обеспечивают непрерывный процесс, но и способствуют его интенсификации.

Трубчатые реакторы «идеального вытеснения», к сожалению, имеют ряд недостатков. При низкой скорости движения реакционной массы в таком аппарате, наблюдается разница скоростей потока по сечению трубы, что приводит к образованию продуктов с различным качеством. Также из-за значительной неоднородности среды повышает опасность осаждения полимеров на стенках трубки змеевика и забивания просвета. Трубчатые реакторы можно эффективно использовать в основном для процессов полимеризации в водных эмульсиях и в растворах.

Типичными аппаратами «идеального смешения» являются реакторы - автоклавы с мешалками, в которые непрерывно подается исходная реакционная смесь и также непрерывно выводится готовый продукт. Для эффективной работы объем такого аппарата должен быть достаточно большим, что позволяет процессам протекать с постоянной концентрацией и заданной степенью превращения, а концентрации реагентов остаются сбалансированными.

Непрерывно действующие химические реакторы находят применение в производствах многих полимеров, например полистирола, полихлорвинильных смол, полиизобутилена, полиэтилена высокого и низкого давления, феноло-формальдегидных смол и других продуктов.

Реакторы идеального вытеснения

Трубчатые реакторы

Как уже говорилось выше, такие устройства представляют собой трубку / змеевик, на протяжении которой происходит постепенная реакция полимеризации. Наиболее показательно применение такого реактора для полимеризации этилена, который под высоким давлением проходит по рабочей трубке, оснащенной терморубашкой. Реакция полимеризации начинается с нагрева в верхних рабочих секциях до 160 – 170 °С, а заканчивается в нижних с выделением тепла 180 – 200 °С, которое отводится терморубашкой. На выходе получается полиэтилен в виде жгута.

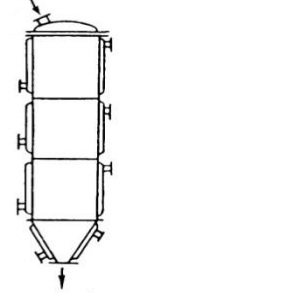

Колонные реакторы

Представляют собой одну или несколько секций, соединенных в реакционную колону. Применяются при полимеризации стирола и капролактама.

Реакторы идеального смешения

Форполимеризаторы

Это химические реакторы с металлическими рабочими емкостями различного объема, оснащенные рамными мешалками и секционными терморубашками. Такие аппараты могут иметь различную степень сложности и оснащенности дополнительными опциями.

В производстве часто используются в блочной полимеризации стирола.

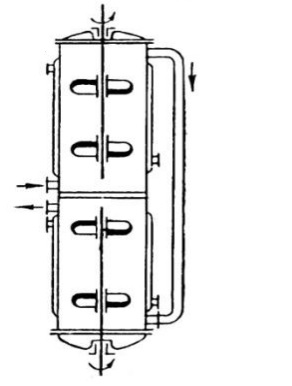

Колонные секционные реакторы смешения

Подобные аппараты смешения чаще всего образованы двумя соединенными последовательно секциями, внутри которых вращаются мешалки. Стартовая реакционная смесь поступает в нижнюю часть первой секции и после первичной полимеризации перетекает непрерывным потоком через верхний штуцер в нижнюю часть второй секции, где происходит продолжение процесса.

Такие реакторы применяется для полимеризации новолачных смол.

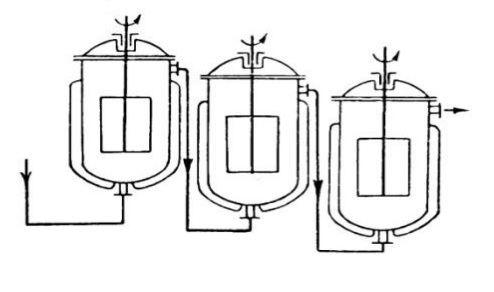

Каскады реакторов смешения

Наиболее часто последовательный каскад реакторов смешения используются на крупных химических производствах, где реакционные емкости устанавливаются последовательно. Обычно такие реакторы похожи на стандартные, выполняются из нержавеющей стали, снабжаются внешней терморубашкой и внутренним термоотводящим стаканом или змеевиком, а также мешалками с электроприводом. Как правило, каскад реакторов для производства полимеров требует применения сложной системы автоматизированного управления и контроля процессов, которая включает центральный микропроцессорный блок и набор датчиков.

Стеклянные и стальные реакторы для полимеров от компании «Тирит»

Для производства полимеров компания «Тирит» предлагает стеклянные химические реакторы серии Steddy. Это устройства, выполненные на основе импортных емкостей из боросиликатного стекла, объемом от 5 до 30 л, размещенных на специальных универсальных стендах совместно с прочим оборудованием. Форма и исполнение реакционных сосудов подбирается под задачи клиентов и может быть сферической или цилиндрической, с донным сливом или без него. Емкости могут быть одностенными (без терморубашки), двустенными (с терморубашкой), трехстенными (с двойной терморубашкой). Все реакторы оснащаются донными клапанами игольчатого типа, без мертвого объема, выполненными из PTFE и выдерживающими температуры до +200°С, по желанию клиентов могут устанавливаться шаровые или мембранным клапаны. Реакторы Steddy имеют лабораторные крепления элементов с помощью конических или сферических шлифов, для повышения герметичности, могут использоваться тефлоновые уплотнения. Шланги и датчики крепятся с помощью резьбовых соединений GL. Для перемешивания реакционной среды используются комбинированные (нержавеющая сталь с тефлоном) мешалки якорного, пропеллерного, турбинного или веерного типа с электрическим приводом. Приводы мешалок подбираются в зависимости от объема и вязкости среды.

Про стеклянные реакторы для полимеров от компании «Тирит» можно прочитать по данной ссылке.

Также в ассортименте компании «Тирит» представлены и высокотехнологичные стальные реакторы серии ROMM, полностью отечественного производства, которые с успехом могут применяться для производства полимеров. Их корпуса выполняются из пищевой или фармацевтической нержавеющей стали и оснащены терморегулирующими рубашками. Объем рабочих емкостей варьируется от 2 до 100 л. Реакторы могут работать как при избыточном давлении, так и под вакуумом. А стандартный диапазон температур составляет от -40 до +200°С. В реакторах используются якорные или лопастные мешалки с электроприводами IKA и CAT и других надежных поставщиков. В устройствах серии ROMM имеется донный клапан игольчатого типа без мертвого объема, могут устанавливаться шаровые или мембранным клапаны. Реакторы могут быть оснащены датчиками температуры, давления, кислотности. Для облегчения работы персонала емкости реакторов оборудованы лифтами.

Про металлические реакторы для полимеров от компании «Тирит» можно прочитать по данной ссылке.

Удобная конструкция стендов серии Steddy и ROMM позволяет собирать на их основе каскады экспериментальных реакторов для полимеров.

Если Вам нужна консультация по выбору реактора для полимеризации, позвоните

+7 (495) 223-18-03,

8-800-600-18-03,

напишите на электронную почту

info@tirit.org или заполните

онлайн-заявку

— специалисты ГК “Тирит” всегда готовы оказать квалифицированную помощь, обеспечить поставку по России, Казахстану, Беларуси и другим странам СНГ. По запросу заказчика возможно проведение ПНР, а также гарантийный и послегарантийный ремонт оборудования.

|