Решения

>>

Надежный метод контроля старения и характеристик охлаждающих жидкостей, используемых в процессах металлообработки

|

Надежный метод контроля старения и характеристик охлаждающих жидкостей, используемых в процессах металлообработки

Микропузырьки и пенообразование свежих и использованных охлаждающих жидкостей

Во многих областях промышленного производства охлаждающие жидкости необходимы для обеспечения процесса обработки, качества производимых деталей и срока службы станков. Помимо прочего, эти жидкости разработаны таким образом, чтобы обеспечивать максимальные воздухоотделяющие свойства и минимальную вспениваемость. Однако во время использования такие жидкости могут изменяться, что приводит к снижению эффективности охлаждения.

Важными производственными этапами в металлообработке являются обработка охлаждающими жидкостями на водной или масляной основе. Среди прочего, такие жидкости являются одним из основных факторов, гарантирующих механические и физические качества продукта. Пена и воздух в водно-масляных дисперсиях имеют пониженную эффективность охлаждения (теплоемкость) и неблагоприятные характеристики потока по сравнению с чистыми жидкостями. Вот почему охлаждающие жидкости разработаны таким образом, чтобы демонстрировать минимальную вспениваемость и высокие воздухоотводящие свойства. Однако охлаждающие жидкости со временем меняются, что может привести к снижению воздухоотдачи, то есть к более высокому содержанию рассеянного воздуха. Эти эффекты использования уменьшают охлаждение.

На некоторых производственных площадках несколько машин подключены к центральной системе подачи, содержащей до 100 000 л охлаждающей жидкости. Таким образом, рентабельно точно знать, когда жидкость необходимо модифицировать или даже заменить. По этой причине и, что более важно, для поддержания высоких стандартов качества, разработан экспериментальный метод для отслеживания возможных эффектов использования охлаждающих жидкостей, когда они используются. Простой визуальный осмотр не позволил отличить свежее масло от отработанного (рисунок 1).

Смазочно-охлаждающие жидкости (СОЖ), часто называемые «буровым раствором», почти всегда используются при механической обработке металлов, стекла или керамики. Основное внимание уделяется либо их охлаждающим, либо смазывающим свойствам - в зависимости от материала и скорости, для лучшего смазывания используются либо смазки с высоким содержанием масла, либо смеси на водной основе с низким содержанием масла или без масла для лучшего охлаждения.

В большинстве случаев следует избегать образования пены. Пена ухудшает как охлаждающий эффект, так и стекание жидкости из детали, затрудняет фильтрацию СОЖ перед ее циклической рециркуляцией и, в крайних случаях, может даже привести к остановке оборудования.

Рисунок 1 - Изображение свежей и использованной охлаждающей жидкости типа B

Обычные методы не смогли выявить различий между свежим и отработанным маслом. Поскольку воздух, диспергированный в жидкости, может быть связан с пеной, сначала производились исследования пены, вручную встряхивая стеклянные колонны в качестве метода вспенивания. Однако невозможно было собрать воспроизводимые и, следовательно, надежные данные, в частности, из-за ручной обработки различных операторов.

Экспериментальная часть

Исследуются две охлаждающие жидкости на основе высокоочищенных минеральных масел с низкой вязкостью от двух разных поставщиков. Все эксперименты проводились с помощью динамического анализатора пены - DFA100. DFA100 предлагает два автоматизированных метода вспенивания: перемешивание и барботирование. Охлаждающие жидкости спроектированы таким образом, чтобы обеспечивать высочайшие воздухоотводящие свойства при наименьшей пенообразующей способности, то есть они обладают низким пенообразованием. В общем, барботаж является предпочтительным методом вспенивания перед перемешиванием для вспенивателей с низким уровнем пенообразования, поскольку его метод позволяет генерировать гораздо больше пены и тем самым гарантирует более высокую относительную точность собранных данных. Действительно, предварительные испытания образцов с использованием перемешивания в качестве метода вспенивания не дали достаточного объема пены.

При использовании барботажа в качестве метода вспенивания количество образующейся пены не обязательно должно линейно увеличиваться с расходом подаваемого газа. Таким образом, предварительные испытания могут помочь определить поток газа, при котором образуется наибольшее количество пены.

Согласно исследованию, максимальный объем пены был образован при максимально возможной скорости потока 1 л / мин. Наконец, для лучшего сравнения образцов были использованы следующие экспериментальные условия:

- Температура: 20-27 ° C

- Объем пробы: 100 мл заполняется путем предварительного увлажнения внутренней стенки стеклянной колонки с помощью стеклянной пипетки на 100 мл.

- Фритта: одноразовая фильтрующая фритта (FL4520), которая сводит к минимуму работу по очистке между отдельными запусками

- Уплотнения: витон (FL4506)

- Газ: воздух

- Расход: 1 л / мин

- Источник света: ИК-источник света с интенсивностью 15%

Измерения проводились в соответствии с программой KRUSS ADVANCE Software:

Обсуждения и результаты

Рисунок 2 - Исходные данные измерения высоты пены отработанного масла типа B, собранные за три последовательных цикла вспенивания. Зеленая и красная линии изображают обнаруженные границы пена-воздух и жидкая пена соответственно.

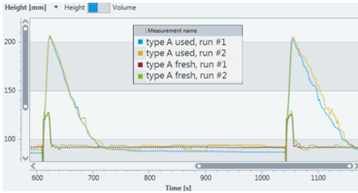

Как видно, жидкость вспенивалась три раза подряд. Каждый пик соответствует максимальной высоте пены, образующейся при введении в жидкость 150 мл воздуха. Эта пена быстро разлагалась, и через некоторое время та же жидкость снова вспенилась. На рисунке 3 мы также пометили две разные серые части в каждом цикле, которые возникают либо из чистой пены, либо из крошечных пузырьков газа, диспергированных в жидкости под пеной. Между двумя последовательными циклами жидкость снова становится прозрачной и, таким образом, становится белой на изображении необработанных данных. Для таких жидкостей с низким пенообразованием мы обнаружили, что, помимо первоначального предварительного смачивания стеклянной колонки, такие циклические измерения значительно повышают воспроизводимость измеренных кривых высоты пены. Это связано с тем, что на образование и распад пены также могут влиять взаимодействия жидкости со стеклянной стенкой, в частности, с ее химическими и физическими неоднородностями поверхности. Как видно на рисунке 2, максимальная высота пены для первого цикла выше, чем для второго и третьего. Измерения второго и третьего цикла показывают очень высокую воспроизводимость. Также оказалось, что воспроизводимость от образца к образцу не была идеальной, если смотреть только на первый цикл, но превосходной, если сосредоточиться на циклах номер 2 и 3. Это показано на рисунке 3, где показаны 2-й и 3-й цикл, измеренные в двух разных экспериментах для свежего и отработанного масла типа A. Для масла типа B было обнаружено одинаковое качество данных (здесь не показаны для простоты). Первый цикл каждого эксперимента можно понимать как этап предварительного кондиционирования / предварительного смачивания стеклянной колонки, который гарантирует хорошую воспроизводимость следующих циклов. Для обоих типов масла мы обнаружили, что определенная общая высота во 2-м и 3-м циклах значительно выше для использованного масла, чем для свежего масла.

Рисунок 3 - Сравнение обнаруженных кривых общей высоты для 2-го и 3-го цикла двух разных прогонов отработанного и свежего масла типа A, соответственно

На рисунке 4 показано только одно измерение для отработанного и свежего масла типов A и B. Из этого можно видеть, что кривые для свежих масел очень хорошо сопоставимы, показывая очень небольшое количество пены, которая мгновенно распадается после барботажа воздуха. остановился. Однако используемые масла можно различать по максимальной высоте пены и скорости разложения пены.

Рисунок 4 - Сравнение кривой обнаруженного общего объема для 2-го и 3-го цикла отработанного и свежего масла типа A и типа B, соответственно

В заключение, с помощью описанной здесь процедуры измерения представлен экспериментальный метод, который позволяет надежно и с высокой воспроизводимостью различать использованные и свежие образцы одного типа масла и разные отработанные масла. Используется комбинированный анализ обнаруженной максимальной высоты пены и относительного времени распада, необходимого для того, чтобы общая высота снизилась до 10% от максимального значения.

Выводы

Используя динамический анализатор пены KRUSS - DFA100 и барботаж в качестве метода вспенивания, был найден способ, который поможет отслеживать изменения, связанные с использованием охлаждающих жидкостей на углеводородной основе, используемых в производственных машинах. Каждый образец, который заливается в стеклянную колонку DFA100, вспенивается три раза подряд с определенным временем ожидания между каждым циклом вспенивания, гарантирующим, что образовавшаяся пена полностью разрушится перед следующим циклом вспенивания. Первый из этих трех циклов используется как цикл предварительного кондиционирования / предварительного увлажнения. Только максимальная высота пены и определенное время, необходимое для разложения пены до 10% от ее максимального значения, рассчитанного из 2-го и 3-го цикла, используются в качестве параметров результата, характеризующих характеристики и / или состояние использования различных охлаждающих жидкостей.

|