Химические реакторы для производства смазок

Консистентные (пластичные) смазки — это отдельный вид смазочных материалов особенностью, которых является способность проявлять свойства, как твердого тела, так и жидкости в зависимости от условий эксплуатации.

При низких нагрузках пластичные смазки не теряют свойства и форму, хорошо держатся на поверхностях и заполняют узлы трения. При возрастании нагрузок до показателей, превышающих предел прочности, консистентные смазки приобретают свойства жидкости с повышенной вязкостью, снижая трение и износ узлов и агрегатов. При прекращении нагрузки пластичная смазка возвращается к начальным свойствам.

Современные пластичные смазки широко применяются в различных сферах. Они используются в промышленном производстве, транспортном машиностроении (автомобилестроении, локомотиво- и вагоностроении, авиа и ракетостроении, кораблестроении), энергетике, добывающей промышленности, а также в военно-промышленном комплексе.

Наиболее активным спросом смазки пользуются в автомобилестроении и в сфере сервисного обслуживания автотранспорта. Широкий диапазон условий эксплуатации здесь требует использования совершенно различных смазок, не только жидких, но и консистентных. Смазки этого типа обычно применяют в нагруженных узлах, обслуживание которых по техническому регламенту происходит не очень часто, и потому здесь требуются материалы особенно высокого качества.

Современные пластичные смазки имеют довольно сложную систему классификации и обычно делятся по следующим признакам:

- Типам применяемых загустителей.

- Эффективной вязкости.

- Механической стабильности (прочности при сдвиге и проницаемости).

- Коллоидной стабильности.

- Коррозионной активности.

- Испаряемости.

- Водостойкости.

- Термостойкости.

- Назначению и сферам применения.

Особенности химического состава смазок

Особенности химического состава смазок

В основе современных консистентных смазок лежат высококачественные масла:

- минеральные (нефтяные);

- синтетические.

Они являются базой будущих смазывающих материалов и составляют от 80 до 85 % их объема, в значительной степени определяя эксплуатационные характеристики.

Загустители

Следующими по важности компонентами являются загустители, их в консистентных смазках может содержаться от 10 до 15 % (иногда больше). Загущать базовые масла могут различные химические элементы, они выполняют структурообразующие функции, наделяющие смазку необходимыми физическими свойствами.

Загустители могут быть следующих типов:

1. Мыльные:

- простые (литий, кальций, барий, алюминий натрий);

- смешанные (кальций/литий);

- комплексные.

2. Немыльные;

3. Неорганические (силикагель, бентонит);

4. Органические (полимочевина, церезин).

Присадки, наполнители, модификаторы

Помимо перечисленных выше компонентов, в консистентные смазки входят специализированные наполнители (или целые их пакеты) от 5 до 10 %, состав которых определяется назначением смазки. Различают следующие их виды:

- специализированные присадки (например, антиокислительные);

- наполнители, придающие определенные свойства смазкам (например, графит, дисульфид молибдена, оксид титана, медный порошок);

- модификаторы, которые влияют на структуру смазок, придавая им прочность и эластичность.

Качество базовых масел и компонентный состав смазок определяют их свойства и ключевые параметры.

Производство смазок. Особенности химических реакторов для смазок.

Процесс производства смазок представляет собой химический синтез, происходящий в результате смешивания различных веществ в химических реакторах при различных температурах.

Из-за специфики разработки и производства смазок для реакционных процессов может использоваться оборудование разной производительности.

Например, для проведения исследований и разработки новых видов смазок могут применяться лабораторные реакторы - это аппараты малых объемов от нескольких миллилитров до 20 л. Для таких целей хорошо подходят стеклянные реакторы Minni, Unic и Steddy, которые позволяют проводить широкий диапазон исследований и дают возможность визуально наблюдать за происходящими процессами. Для решения более сложных задач могут применяться стальные реакторы ROMM. Эти аппараты имеют прочные стальные корпуса объемом от 2 л. до 100 л. и могут работать при различных показателях давления.

Масштабирование производственных процессов требует применения пилотных реакторов для производства смазок - это аппараты средних объемов от 20 л. до 200 л., используемые при переходе на производство тестовых товарных партий или для выпуска средних объемов специализированных смазок. С этими целями могут применяться стальные реакторы CONNY, имеющие конический корпус, объемом от 2 до 100 л. и оснащенные проточным диспергатором для повышения однородности обрабатываемых продуктов.

При промышленном производстве смазок используют реакторы от 500 л. до нескольких тонн.

Современные консистентные смазки производятся с применением широкого набора химических компонентов и присадок, как отечественных (в основном, базовых масел) так и импортных (загустители, присадки, модификаторы). Эти компоненты необходимо последовательно и качественно смешать в реакторах при определенных температурах, чтобы добиться реакций химического синтеза с заданными параметрами, которые приведут к получению смазок необходимого качества.

Большинство производителей консистентных смазок в нашей стране используют, так называемый, производственный процесс последовательного дозирования, который включает следующие этапы:

- дозирование и добавка реагентов (базовых масел, жирных кислот, воды, гидроксидов металлов);

- процесс смешивания и омыления в герметических химических реакторах, работающих при атмосферном давлении, для превращения жирных кислот в мыло и равномерного распределения компонентов;

- отгонка воды;

- гомогенизация полученных составов для распределения частиц, достижения нужной консистенции и стабильности продукта;

- охлаждение;

- деаэрация для удаления воздуха перед фасовкой.

Обычно на производствах имеются несколько реакторов различного объема для различных типов смазок.

Подобранные компоненты будущей смазки последовательно подаются в реакторы. Базовые масла в автоматическом режиме перистальтическими насосами, а присадки в полуавтоматическом режиме насосами - дозаторами.

Реакторы для промышленного производства консистентных смазок представляю собой стальные емкости различного объема, оснащенные мешалками с электроприводами, терморегулирующими рубашками или обогревающими ТЭНами.

Температура поддерживается в автоматическом режиме регулировкой нагрева ТЭНов или при помощи терморегулирующих рубашек, в которые подается теплоноситель определенной температуры из регулирующих термостатов.

В реакторах происходит процесс смешивания и омыления компонентов смазок с дальнейшим добавлением необходимых компонентов и присадок.

Главной особенностью химических реакторов для смазок является применение смесителей различных типов, в том числе со скребками, которые необходимы для удаления синтезируемого вещества со стенок, что позволяет избежать падения параметров теплопередачи и разложения продукта от перегрева. Интенсивное перемешивание является залогом увеличения скорости реакций, обеспечивая более полный контакт компонентов смазок.

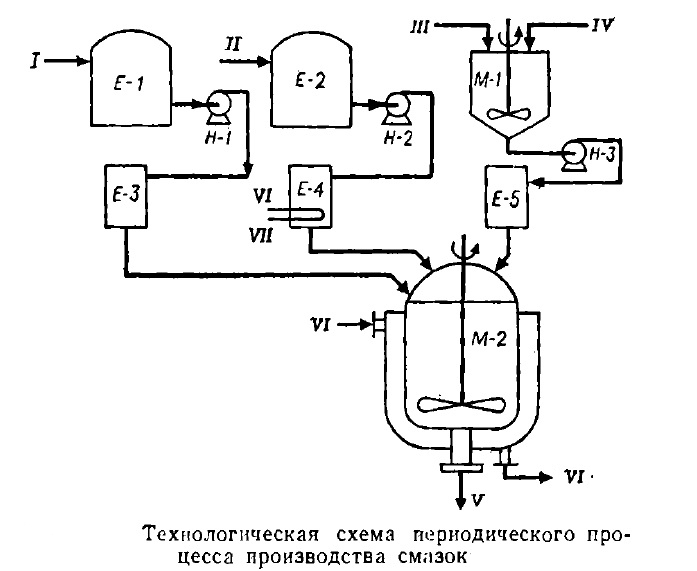

На рисунке представлена общая технологическая схема периодического процесса производства смазок:

I – масло; II – жировой компонент; III – вода; IV – суспензия щелочного компонента; V – готовая смазка; VI – теплоноситель терморегулирующей рубашки реактора. Присадки, наполнители, модификаторы могут добавляться на различных стадиях.

Управление современными реакторами для синтеза консистентных смазок автоматизировано. С помощью компьютерной системы происходит подача компонентов, ведется управление оборудованием реакторов (мешалками, термостатами, вакуумными и дозирующими насосами, датчиками температуры и давления, рН-метрами), обеспечивается контроль и регистрация параметров. Автоматизированные системы позволяют объединить в общую систему несколько устройств. Настройку автоматизации технологических процессов могут провести квалифицированные специалисты компании «Тирит».

На заключительных этапах производства консистентных смазок производится отгонка воды, дополнительная гомогенизация и выгрузка в промежуточные емкости для охлаждения и выстаивания.

После синтеза емкости с полученной консистентной смазкой либо отправляются на склад, либо, если предполагается приготовление специальных смазок (например, графитовых), перемещаются на участок дополнительной обработки, где при помощи миксеров происходит замешивание специальных компонентов.

Смешивание небольших объемов специальных и редких смазок можно проводить с применением планетарных центробежных смесителей «Thinky». Такие смесители используют центробежный принцип, при котором емкость с продуктом вращается с высокой скоростью вокруг нескольких осей, что способствует получению качественных и однородных дегазированных смесей.

Последним этапом производства консистентных смазок является фасовка, которую, в зависимости от объема, можно разделить на два условных вида:

- В крупную тару (бочки и технологические емкости от 500 мл до 200 л.) для поставок корпоративным заказчикам.

- В мелкую тару (пакеты, стик-пакеты, тубы, тюбики, банки от 100 до 300 мл.) для поставок в розничную торговлю конечным покупателям.

Фасовку производят как с применением мощных автоматизированных линий, так и с помощью малых дозирующих аппаратов.

Автоматизированные разливочные линии для вязких продуктов имеют большую производительность и рассчитаны на фасовку большого объема смазки одного типа. Их применяют на крупных предприятиях. В состав таких линий, обычно, входят: транспортеры, подающие тару, автоматизированные дозаторы, насосы для перекачки вязких веществ (могут быть нескольких типов), укупорочные автоматы.

Крупные фасовочные линии нерентабельны для предприятий, производящих малые объемы специализированных смазок или ориентированных на выпуск широкого ассортимента. На них применяются полуавтоматические дозирующие аппараты, которые являются более гибкими в технологическом плане и легко перенастраиваются под фасовку различных продуктов. Такие системы представляют собой перистальтические насосы, настроенные на определенный объем подачи продукта средней вязкости в упаковочные емкости через дозирующие головки, при этом управление осуществляется педалью-активатором, оставляя свободными руки оператора для проведения упаковочных манипуляций (например, закручивания крышек и наклеивания этикеток).

Реакторы для смазок от компании «Тирит»

Компания «Тирит» - надежный производитель и поставщик лабораторного и промышленного оборудования, в частности реакторных систем. Наши специалисты подберут оборудование под конкретные производственные задачи, при необходимости подготовят индивидуальную модификацию системы нужными опциями, сопроводят пуско-наладочные работы, по запросу заказчика проведут обучение персонала. Поставки осуществляются по России, Беларуси, Казахстану и другим странам СНГ. Для консультации или оформления заказа звоните по телефону +7 (495) 223-18-03 или пишите на электронную почту info@tirit.org.