Химический реактор – подробное руководство

Химический реактор – это ключевой элемент любой химико-технологической установки, предназначенный для проведения реакций между реагентами с целью получения целевого продукта. По сути, именно реактор является «сердцем» процесса, где происходит основное химическое превращение – химический синтез.

Современные реакторы используются как в лабораторных условиях для аналитических и исследовательских задач, так и на промышленных предприятиях для крупнотоннажного производства. Конструкция, режим работы и технические характеристики реактора определяются типом процесса, условиями его протекания, требованиями к безопасности и энергоэффективности.

К основным задачам химического реактора относят:

- обеспечение максимальной степени превращения реагентов при минимальных затратах;

- сохранение устойчивости технологического режима;

- возможность регулирования параметров реакции;

- минимизацию энергопотребления и эксплуатационных затрат;

- простоту обслуживания и ремонтопригодность.

Разнообразие химических процессов приводит к большому количеству типов реакторов, отличающихся конструкцией, принципами работы и областями применения. Для систематизации используется классификация по множеству критериев, которая позволяет правильно выбрать аппарат под конкретные технологические задачи.

Теоретические основы работы химического реактора

Эффективное проектирование и эксплуатация реакторов невозможны без понимания их теоретических принципов. Основу составляют уравнения материального и теплового баланса, законы химической кинетики (скорости реакции) и гидродинамики.

Материальные балансы

Материальный баланс описывает движение реагентов и продуктов внутри реактора. Его суть заключается в том, что масса веществ, вступивших в реакцию, всегда равна массе веществ, образовавшихся в ходе реакции. При этом «входящий» реагент расходуется в нескольких направлениях: на непосредственно реакцию, на выход из технологической емкости и на накопление в емкости.

Формула материального баланса проста: ΣGприх = ΣGрасх (расход считается по всем направлениям).

Для периодических реакторов баланс выражается через время проведения процесса. Для непрерывных аппаратов учитывается постоянный поток сырья и готового продукта.

Тепловые балансы

Большинство химических реакций сопровождается выделением или поглощением тепла. Тепловой баланс определяет, сколько энергии необходимо отвести или подвести к реакционной зоне для поддержания оптимального режима. В зависимости от характера тепловых процессов выделяют:

- адиабатические реакторы, где теплообмен отсутствует;

- изотермические аппараты, где температура поддерживается постоянной;

- политропические реакторы, где температура изменяется вдоль реакционной зоны;

- автотермические системы, использующие только внутренние тепловые эффекты реакции.

Кинетика химических реакций

Скорость реакции, которую можно определить как изменение концентрации реагента или производимого продукта на единицу времени, зависит от концентрации исходных реагентов, температуры, давления и присутствия катализатора. Для разных типов реакторов скорость процесса описывается своими характеристическими уравнениями.

Гидродинамика потоков

Гидродинамика предполагает тот или иной тип движения и изменения жидких сред при взаимодействии с газами или твердыми телами: равномерное по всему объему реактора (реактор идеального смешения) или перемещение смеси как поршня по вытянутой емкости реактора с распределением параметров смеси по длине (реактор идеального вытеснения). Говоря о гидродинамике, еще обычно говорят о распределении времени пребывания (RTD) – одном из ключевых факторов, влияющих на эффективность реактора. Оно показывает, сколько времени различные порции реагентов находятся внутри аппарата. В реакторах вытеснения время пребывания одинаково для всех частиц потока. В реакторах смешения оно имеет широкий диапазон, что может снижать селективность реагентов. В промышленных условиях распределение зависит от конструкции аппарата и режима движения фаз.

Влияние диффузии

Диффузию важно учитывать при проектировании или подборе химического реактора, так как именно она обеспечивает перемещение молекул и их последующие столкновения, приводящие к протеканию реакции. По сути, это механизм массопереноса, определяющий скорость химических превращений и эффективность разделения компонентов в многокомпонентных системах.

Перенос вещества за счет диффузии возникает только при наличии неравномерного распределения веществ в смеси, то есть при наличии так называемого градиента концентрации, поскольку если он равен нулю, смесь равномерна. Интенсивность диффузионного потока прямо пропорциональна величине градиента концентрации, а его направление всегда противоположно направлению этого градиента.

В химических реакторах различают два основных типа диффузии:

- Молекулярная диффузия – перенос вещества на молекулярном уровне, обусловленный тепловым движением частиц.

- Конвективная диффузия – массоперенос, возникающий при движении реагентов или потоков среды.

Для повышения эффективности работы химического реактора процессы диффузии могут быть целенаправленно оптимизированы. Например, за счет регулирования технологических параметров (температуры, давления, скорости потока) или внедрения современных материалов и технологий, таких как специальные мембраны с повышенной проницаемостью, способные значительно улучшить массоперенос и повысить эффективность реактора для синтеза.

Таким образом, физико-химические процессы, происходящие в химических реакторах, определяют выделение нескольких условных идеализированных моделей реакторов:

- Модель идеального смешения – предполагает, что концентрация компонентов в аппарате выравнивается мгновенно, и весь объем реакционной смеси находится в одинаковых условиях.

- Модель идеального вытеснения – поток реагентов движется упорядоченно, поршнеобразно, без перемешивания между соседними слоями.

- Однопараметрическая диффузионная модель – допускает обратное перемешивание за счет диффузии вдоль направления потока, при этом характеристики среды по радиусу считаются постоянными.

- Двухпараметрическая диффузионная модель – учитывает не только продольное, но и радиальное перемешивание, то есть диффузию как вдоль, так и поперек потока.

- Ячеечная модель – поток условно разбивается на ряд зон (ячеек), в каждой из которых реализуется режим идеального смешения, при этом между ними отсутствует массообмен.

Конструктивные элементы химических реакторов

Эффективность работы реактора во многом определяется его конструктивным устройством. Несмотря на разнообразие типов и форм, большинство аппаратов включает ряд общих элементов, обеспечивающих подвод реагентов, поддержание необходимых условий реакции и вывод продуктов реакции.

Реакционная зона

Главная часть любого химического реактора – реакционная зона, где непосредственно происходит химическое превращение. В ней поддерживаются заданные температура, давление и гидродинамические параметры. Размеры и форма зоны зависят от типа реактора и конкретной технологии. Рекомендуем производить предварительный расчет химического реактора под заданные требования реакционной зоны.

Устройства ввода реагентов

Для равномерного распределения исходных веществ применяются различные распределители входящих потоков. В газожидкостных реакторах это могут быть барботеры, форсунки или системы труб с отверстиями. В многослойных аппаратах – специальные коллекторы, обеспечивающие подачу реагента к каждому слою катализатора.

Смесители

Смешение фаз необходимо для интенсификации массообмена и предотвращения образования зон локальной концентрации. Используются:

- механические мешалки (пропеллерные, лопастные, якорные, рамные и т.п., подробнее о типах мешалок в нашей статье «Типы мешалок в химических реакторах»);

- пневматические барботеры;

- струйно-эжекторные устройства;

- статические смесители, создающие вихревые потоки.

Теплообменные устройств

Так как большинство реакций сопровождается тепловыми эффектами, в конструкцию вводят теплообменные элементы. Это могут быть рубашки вокруг корпуса, встроенные змеевики, кожухотрубные секции, промежуточные теплообменники между слоями катализатора, системы ТЭНов или внешние термостаты.

Их задача – поддерживать оптимальную температуру и предотвращать перегрев или переохлаждение смеси.

Устройства вывода продуктов

Продукты реакции выводятся из реактора через специальные патрубки или коллекторы. В гетерогенных реакторах дополнительно применяются сепарационные системы, позволяющие отделить газовую, жидкую и твердую фазы.

Дополнительные элементы

В зависимости от назначения реактора конструкция может включать:

- системы ввода инертного газа или пара для разбавления смеси;

- датчики температуры, давления и концентрации;

- автоматические клапаны для регулирования потоков;

- устройства для промывки и очистки реактора после завершения цикла.

Таким образом, конструктивные элементы обеспечивают стабильность технологического режима и безопасность эксплуатации, что важно как для лабораторных моделей, так и для крупнотоннажных установок.

Основные конструктивные типы химических реакторов

Современные химические лаборатории и производства используют широкий спектр реакторов. Выбор конкретного типа определяется агрегатным состоянием реагентов, необходимыми условиями процесса, масштабом производства и экономическими факторами. Подробную статью о видах химических реакторов можно прочитать по ссылке. Здесь мы приведем основные конструктивные типы с их кратким описанием.

Емкостные реакторы

Емкостные реакторы – это наиболее распространенный тип, представляющий собой аппарат с рабочей емкостью, оснащенной механической мешалкой или другим устройством для перемешивания. Такие химические реакторы применяются для жидкофазных реакций, полимеризации, гидролиза, нейтрализации. Теплообмен чаще всего осуществляется через рубашку или змеевик, возможно подключение внешнего термостата. Этот тип реакторов может работать в периодическом, полупериодическом и непрерывном режимах.

Колонные реакторы

Колонные реакторы представляют собой вертикальные цилиндры различной высоты, часто заполняемые насадкой или оборудованные специальными тарелками. Они используются для газожидкостных и жидко-жидкостных процессов: абсорбции, ректификации, экстракции. В колоннах с насадкой жидкость стекает тонкой пленкой, контактируя с газом, что увеличивает поверхность массообмена. В барботажных колоннах газ подают снизу, создавая пузырьки и интенсивное перемешивание фаз.

Трубчатые реакторы

Трубчатые реакторы – удлиненные аппараты, работающие на основе модели вытеснения. Эти реакторы часто используются для высокотемпературных процессов (пиролиз углеводородов, синтез аммиака, каталитические реакции). Их конструкция может включать тысячи параллельных трубок, заполненных катализатором. Теплообмен осуществляется через межтрубное пространство. Выделяют несколько разновидностей трубчатых реакторов:

- «труба в трубе» – для процессов с сильным тепловым эффектом;

- кожухотрубные реакторы – позволяют регулировать температурный режим.

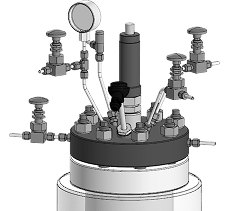

Автоклавы

Химические автоклавы – аппараты для проведения реакций под давлением. Они могут работать в периодическом или непрерывном режиме. Всегда изготавливаются из прочных материалов, выдерживающих высокие давления и температуры. Находят широкое применение в органическом синтезе, процессах полимеризации, гидрирования, фармацевтической промышленности.

Реакционные печи

Реакционные печи применяются для процессов, протекающих при высоких температурах: обжиг руд, кальцинация, пиролиз, производство цемента.

Основные типы:

- Барабанные вращающиеся печи – длинные цилиндры, установленные под уклоном, обеспечивают перемешивание твердых материалов.

- Печи кипящего слоя – позволяют равномерно прогревать твердое сырье за счет псевдоожижения.

- Туннельные печи – канальные аппараты для непрерывного обжига керамики и других материалов.

- Камерные печи – простые по конструкции, используются в мелкосерийных производствах.

- Трубчатые печи – применяются в нефтехимии для термических процессов.

- Электрические печи – обеспечивают нагрев за счет преобразования электрической энергии.

Каталитические реакторы

Каталитические реакторы широко применяются в промышленности, где требуется высокая селективность и скорость реакции. Каталитические реакторы применяются при производстве серной кислоты, аммиака, метанола, бензина, водорода и множества других продуктов.

Основные конструкции:

- реакторы с неподвижным слоем катализатора (трубчатые или колонные аппараты);

- реакторы с движущимся слоем катализатора – используются на установках крупного масштаба;

- реакторы с псевдоожиженным слоем – обеспечивают интенсивное перемешивание и теплообмен;

- контактные аппараты поверхностного типа (сетки, пластины из активных металлов).

Проточные реакторы

Проточные реакторы – это аппараты, в которых реагенты непрерывно подаются в рабочую зону и с такой же непрерывно выводятся продукты реакции. В отличие от периодических реакторов, где процесс идет порциями, здесь обеспечивается постоянный поток и стабильные условия проведения реакции.

К основным особенностям конструкции относят наличие системы подачи сырья и вывода продуктов, возможность поддержания постоянных параметров процесса (температуры, давления, концентрации), гибкость конструкции: реакторы могут быть трубчатыми, колонными или иметь более сложные формы в зависимости от задачи.

Общая классификация химических реакторов

Проектирование реакторов невозможно свести к единому шаблону, так как для реализации одного и того же процесса может использоваться множество различных конструктивных решений. При выборе оптимального варианта не всегда целесообразно ориентироваться исключительно на минимальную цену. Бывает, что сам реактор обходится дешево, однако затраты на последующую переработку его продукции оказываются значительно выше. Поэтому на этапе проектирования и расчета химического реактора важно оценивать экономическую эффективность всего технологического цикла в целом.

В промышленности применяются самые разные типы реакторов: от простых емкостей или резервуаров с мешалкой до колонн (пустотелых или с насадкой), доменных печей и аппаратов с катализатором. Такое разнообразие усложняет задачу построения единой классификации. В зависимости от выбранного критерия один и тот же аппарат может быть отнесен к разным категориям. Наиболее общепринятая и полная классификация химических реакторов включает такие критерии как критерии гидродинамические условия процесса, особенности теплообмена, фазовый состав реакционной среды, способ организации протекания реакции, динамика изменения параметров во времени, конструктивные характеристики аппарата.

Ранее мы рассмотрели реакторы в разрезе их конструктивных особенностей как одного из ключевых критериев. Теперь же стоит расширить подход и проанализировать классификацию с учетом других признаков, более системно.

По гидродинамике

В зависимости от движения потоков внутри реакционного объема выделяют два предельных типа:

- Реактор идеального смешения (CSTR) – в нем концентрация компонентов и температура одинаковы во всем объеме, так как перемешивание происходит интенсивно и равномерно.

- Реактор идеального вытеснения (PFR) – движение реагентов имеет поршневой характер, а параметры процесса изменяются по длине реакционной зоны.

В реальной практике реакторы занимают промежуточное положение между этими идеализированными моделями.

По условиям теплообмена

Тепловой режим играет критическую роль, поскольку большинство химических реакций сопровождается выделением или поглощением тепла, по этому критерию выделяют:

- Изотермические реакторы – температура поддерживается постоянной за счет теплообменников.

- Адиабатические реакторы – теплообмена с окружающей средой нет, вся теплота реакции остается внутри аппарата.

- Политропические реакторы – температура изменяется по длине реактора, частично регулируясь теплообменом.

- Автотермические реакторы – необходимая температура поддерживается исключительно за счет теплового эффекта реакции, без внешнего подогрева.

По фазовому составу

По фазовому состоянию реакционной среды различают:

- Гомогенные реакторы – все реагенты находятся в одной фазе (газ или жидкость). Такиереакторы проще в конструкции, но требуют точного контроля температуры и перемешивания.

- Гетерогенные реакторы – процесс протекает в многофазной системе (газ–жидкость, жидкость–твердое, газ–твердое и др.). Этот тип реакторов лежит в основе большинства промышленных технологий органического и неорганического синтеза. В таких системах скорость реакции зависит от площади межфазной поверхности и интенсивности перемешивания.

- Гетерогенно-каталитические реакторы – реакции идут на поверхности твердого катализатора.

По способу организации процесса

- Периодические реакторы – реагенты загружают до начала процесса, а продукты выгружают по его завершении. Такие аппараты применяются в лабораториях и при производстве малых партий продукции.

- Непрерывные реакторы – реагенты подаются и продукты выводятся постоянно, что обеспечивает высокую производительность.

- Полупериодические реакторы – комбинация двух схем: часть компонентов подается непрерывно, другая загружается порциями.

По конструктивным особенностям

Типология реакторов по этому критерию подробно описана в предыдущем разделе. Здесь выделяют емкостные, колонные, трубчатые реакторы, каталитические реакторы, печи и реакторы высокого давления (автоклавы).

По режиму работы (основным параметрам реакции)

- Реакторы низкого, среднего и высокого давления.

- Низкотемпературные, среднетемпературные и высокотемпературные реакторы.

Для специфических процессов

Некоторые технологии требуют специализированных реакторов:

- Электрохимические реакторы – применяются в процессах электролиза (производство хлора, щелочи, водорода).

- Плазмохимические реакторы – используют высокотемпературную плазму для синтеза карбида кальция, фосфора, ацетилена.

- Радиационно-химические реакторы – основаны на действии ионизирующего излучения, применяются для модификации полимеров, стерилизации материалов.

- Фотохимические реакторы – устройства, в которых химические реакции протекают под воздействием света, чаще всего ультрафиолетового или видимого излучения. Основная особенность заключается в том, что источники света встроены в конструкцию так, чтобы обеспечить равномерное освещение реакционной смеси. Фотореакторы применяются в задачах, где необходимо инициировать или ускорить фотохимические процессы: синтез органических соединений, очистка воздуха и воды от органических загрязнителей, фотополимеризация, а также в исследованиях новых материалов.

Методы расчета и проектирования химических реакторов

Проектирование реакторов – это комплексная задача, включающая выбор конструкции, определение объемов, расчет производительности и оптимальных условий работы. Грамотный расчет позволяет снизить затраты и повысить селективность процессов.

Каждый тип реактора описывается собственным уравнением, связывающим скорость реакции, время пребывания реагентов и степень превращения.

- Для реактора периодического действия применяется интегральное уравнение материального баланса, где концентрация изменяется во времени.

- Для проточного реактора вытеснения уравнение связывает длину канала, скорость потока и степень превращения.

- Для реактора идеального смешения расчет строится на мгновенном выравнивании концентраций в объеме аппарата.

Определение времени пребывания

Время пребывания реагентов в реакторе – важный параметр, напрямую влияющий на выход продукта. Например, в реакторах вытеснения оно одинаково для всех частиц потока. В аппаратах смешения распределение широкое, поэтому для точного описания используют кривые RTD (Residence Time Distribution). В промышленных установках часто проводят экспериментальные измерения, чтобы уточнить необходимые параметры конструкции.

Расчет объема реактора

Объем реактора рассчитывается исходя из производительности установки (м³/час или кг/час), кинетики реакции (порядка, константы скорости), степени превращения, которую необходимо достичь и режима работы (периодический, непрерывный). Для гетерогенных процессов учитывают также размеры частиц, их распределение и коэффициенты массообмена.

Расчет производительности

Производительность реактора (количество целевого продукта за единицу времени) определяется через объем реакционной зоны, скорость реакции при заданных условиях, концентрации исходных веществ, степень конверсии реагентов. Сравнительные расчеты позволяют выбрать между реактором смешения и вытеснения. Например, при одинаковом объеме реактор вытеснения обычно обеспечивает более высокий выход.

Оптимизация конструкции

Выбор конструкции реактора зависит прежде всего от характера химической реакции (обратимая или необратимая, экзотермическая или эндотермическая и т.п.), фазового состава смеси, необходимости отвода или подвода тепла, а также допустимого давления и температуры. Для процессов с сильным тепловым эффектом проектируют аппараты с развитой поверхностью теплообмена (рубашки, змеевики, кожухотрубные системы). Для высокотемпературных реакций используют трубчатые реакторы с огнеупорной футеровкой.

Алгоритм выбора типа реактора

- Определяются кинетические данные реакции.

- Анализируются тепловые условия и требования к отводу тепла.

- Учитывается агрегатное состояние реагентов.

- Рассчитываются материальные и тепловые балансы.

- Сравниваются различные модели химических реакторов.

- Выбирается реактор, обеспечивающий требуемую производительность при минимальной себестоимости.

Промышленные аспекты эксплуатации химических реакторов

В промышленности химический реактор – это не только научная модель или лабораторный аппарат, но и сложная установка, работающая в условиях высоких нагрузок. При выборе и эксплуатации оборудования учитывают экономические, энергетические и эксплуатационные факторы.

Энергетическая эффективность

Химические реакции могут быть как сильно экзотермическими, так и эндотермическими. Поэтому большое внимание уделяется рациональному использованию энергии. Среди практических решений данной задачи, самые частые – это установка теплообменников для утилизации тепла реакций, использование избыточного давления для снижения энергозатрат на сжатие газов и применение теплообменных контуров для поддержания изотермичности.

Современные реакторы проектируются с расчетом на минимизацию потерь энергии и повышение коэффициента теплопередачи.

Экономическая целесообразность

При проектировании реактора необходимо учитывать стоимость аппарата, эксплуатационные расходы и себестоимость продукции. Иногда более дорогой реактор оказывается выгоднее, если он обеспечивает высокую селективность и уменьшает расходы на последующую очистку продуктов. При крупнотоннажном производстве выбор делается в пользу непрерывных реакторов, обеспечивающих максимальную производительность.

Надежность и ремонтопригодность

Эксплуатация реакторов связана с агрессивными средами, высокими температурами и давлением. Поэтому конструкция должна обеспечивать долговечность и устойчивость к коррозии, минимизацию числа подвижных частей, удобный доступ к узлам для проведения технического обслуживания.

Часто реакторы изготавливаются из нержавеющих сталей, титановых сплавов или покрываются антикоррозионными материалами, это существенно повышает их надежность.

Стеклянные реакторы, хоть и менее ремонтопригодны (практически не поддаются ремонту), но они более устойчивы, а, значит, долговечны при работе с агрессивными веществами, в частности, кислотами.

Масштабирование процессов

Процесс, проверенный в лабораторных условиях, не всегда прямо переносится в промышленный масштаб. При масштабировании учитывают:

- изменение гидродинамики потоков;

- тепловые эффекты и возможность локального перегрева;

- распределение времени пребывания частиц;

- эффективность перемешивания в больших объемах.

Автоматизация и контроль

Современные промышленные реакторы оборудуются системами автоматического управления – это датчики давления, температуры, концентрации; системы регулирования подачи сырья и отвода продуктов; аварийные клапаны и защитные блокировки.

Автоматизация позволяет поддерживать стабильный режим, повышает безопасность и снижает влияние человеческого фактора. Автоматизация химических реакторов реализуется на 3 уровнях:

- Терминальный уровень – это датчики и исполнительные механизмы.

- Устройства передачи и сбора данных выполняют роль промежуточного звена между терминальным и верхним уровнями.

- Верхний уровень представлен серверами АСУ ТП и системами SCADA. В упрощенном варианте эту роль может выполнять рабочее место на базе персонального компьютера, которое позволяет решать задачи мониторинга и управления и одновременно снижает вероятность ошибок со стороны персонала.

Компания «Тирит» специализируется в том числе на автоматизации на базе собственных разработок ПО, подробнее о наших возможностях можно прочитать по ссылке.

Проектирование, сборка и расчет химических реакторов

Химические реакторы – это центральный элемент технологических процессов, от которых зависит эффективность и рентабельность всей химической промышленности. Их классификация охватывает широкий спектр признаков: от гидродинамики и теплообмена до конструктивных особенностей и режима работы.

Правильный выбор реактора определяется не только химическими и физическими свойствами реакции, но и экономическими, энергетическими и эксплуатационными факторами. Современные тенденции направлены на создание энергоэффективных, автоматизированных и универсальных аппаратов, способных обеспечивать высокую производительность при минимальных затратах.

Свяжитесь с нами через e-mail, по телефонам или оставьте онлайн-заявку на сайте – все наши контакты можно найти по ссылке. Мы подберем или спроектируем оборудование под любые задачи, от стандартных до уникальных, и обеспечим надежную реализацию проекта.

Есть вопросы

или нужно подобрать

оборудование?