Ультразвуковое диспергирование

Ультразвуковое диспергирование – это физико-технологический процесс целенаправленного измельчения и дезагрегации твердых частиц в жидких или многофазных средах под действием интенсивных ультразвуковых колебаний, при котором за счет кавитации, высоких локальных градиентов давления и сдвиговых напряжений происходит разрушение частиц, уменьшение размеров дисперсной фазы и формирование устойчивых дисперсных систем с заданными структурно-размерными характеристиками. Как правило, в результате формируются ультрадисперсные материалы с размером частиц менее 1 мкм.

Диспергирование ультразвуком занимает особое место среди всей совокупности методов измельчения и гомогенизации, поскольку основано не на прямом механическом воздействии, а на передаче энергии в объем среды с помощью акустических колебаний. В отличие от традиционных механических способов, таких как шаровое измельчение, роторно-статорная обработка или высокосдвиговое перемешивание, ультразвук обеспечивает формирование интенсивных локальных воздействий за счет кавитации, микроструй и ударных волн, возникающих в жидкости. Благодаря этому ультразвуковое диспергирование эффективно разрушает агломераты, снижает размер частиц до микро- и наноуровня и позволяет получать высокооднородные дисперсные системы без значительного износа оборудования. Метод особенно востребован в тех случаях, когда механические способы оказываются недостаточно эффективными или приводят к нежелательному перегреву и загрязнению продукта.

Кавитация как ключевой механизм ультразвукового диспергирования

Кавитация – это физический процесс образования, роста и последующего схлопывания парогазовых полостей в жидкости при локальном снижении давления ниже критического уровня, сопровождающийся высвобождением энергии и возникновением экстремальных температур, давлений и гидродинамических воздействий на среду. Схлопывание кавитационных пузырьков сопровождается образованием ударных волн и высокоскоростных кумулятивных микроструй, направленных в сторону близлежащих твердых частиц или поверхностей. Эти микроструи создают мощные локальные напряжения, вызывающие эрозию, разрушение частиц и дезагрегацию прочных агломератов взвеси.

Размеры получаемых частиц

Размер частиц, получаемых в результате ультразвукового диспергирования, является одной из ключевых характеристик процесса и одновременно его основным технологическим результатом. Ультразвук позволяет получать широкий диапазон дисперсности – от микрометровых до нанометровых частиц, что отличает данный метод от большинства традиционных (механических) способов измельчения.

Диапазон размеров частиц

В типичных условиях ультразвукового диспергирования размер частиц может варьироваться:

• от десятков и единиц микрометров – при разрушении исходных порошков и суспензий;

• до субмикронного уровня (100–1000 нм) – при дезагрегации плотных агломератов;

• до нанодиапазона (примерно 10–100 нм) – при интенсивной кавитации и оптимально подобранных параметрах процесса.

Получение частиц меньше 10 нм возможно, но, как правило, требует сочетания ультразвука с химическими или физико-химическими методами стабилизации веществ.

Ограничения по минимальному размеру частиц

Ультразвуковое диспергирование имеет естественный предел по уменьшению размеров частиц. При достижении наноуровня энергия кавитационных воздействий начинает расходоваться преимущественно на перемешивание и нагрев среды, а не на дальнейшее разрушение частиц. Кроме того, возрастает вероятность последующей агломерации вследствие высокой поверхностной энергии наночастиц.

Распределение частиц по размерам

Одной из характерных и ценных для технологического процесса особенностей ультразвукового диспергирования является формирование сравнительно узкого распределения частиц по размерам при правильно подобранных режимах. Другими словами, самые малые частицы в составе полученного продукта не значительно отличаются от самых больших, продукт высокооднороден. Это делает метод особенно ценным для получения однородных суспензий, эмульсий и нанодисперсий с воспроизводимыми свойствами.

Технологические параметры ультразвукового диспергирования

Эффективность формирования дисперсных систем во многом определяется выбором и сочетанием технологических параметров ультразвукового воздействия. Среди которых основные:

- Физико-механические характеристики и структура обрабатываемого материала, включая состояние его поверхности и форму частиц. Материалы с высокой твердостью и прочной внутренней структурой требуют более интенсивного ультразвукового воздействия, поскольку их разрушение протекает сложнее.

- Свойства жидкой среды, в которой осуществляется диспергирование – вязкость, акустическое сопротивление, химический состав и устойчивость к кавитации. Эти параметры напрямую влияют на условия возникновения и эффективность развития кавитационных явлений.

- Гидродинамический режим в рабочем объеме, а именно скорость и характер движения жидкости. В процессе обработки основное разрушение претерпевают крупные частицы, тогда как мелкие фрагменты, образующиеся при их дроблении, под действием кавитационных и пульсирующих пузырьков отталкиваются, скапливаются в зоне обработки и могут снижать эффективность процесса. Для предотвращения этого требуется интенсивное перемешивание среды.

- Соотношение между статическим давлением и акустическим воздействием в зоне обработки. Производственная практика показывает, что избыточное давление в рабочем объеме целесообразно ограничивать уровнем 2–3 атмосфер, поскольку его превышение может подавлять кавитацию.

- Температурный режим обрабатываемой среды и теплоотведение, влияющие на интенсивность кавитационных процессов и стабильность процесса. Оптимальный процесс для низковязких жидкостей достигается при сравнительно низких температурах, и, напротив, для высоковязких – при повышенных. Так, для воды в стандартных условиях наибольшее число кавитационных пузырьков формируется в температурном интервале 40–60°C, для водных растворов солей и кислот 45-65°C, для этанола 20-35°C, для водно-органических смесей (эмульсий, суспензий) 40-70°C, для минеральных масел 70-110°C. Повышение температуры влияет на вязкость и кавитационную активность среды, поэтому эффективный отвод тепла необходим для сохранения воспроизводимости результатов.

- Частота ультразвуковых колебаний, от которой зависит количество энергии, аккумулируемой кавитационными пузырьками. Низкие частоты обеспечивают более жесткое воздействие и подходят для грубого измельчения, тогда как более высокие частоты способствуют получению тонких и однородных дисперсий. Повышение частоты приводит к увеличению запасаемой энергии, однако для сохранения прежней интенсивности воздействия при двукратном росте частоты требуется увеличение мощности в четыре раза, что не всегда технически осуществимо.

- Интенсивность ультразвукового давления, которая должна находиться на уровне не ниже 5–7 Вт/см². Чрезмерное повышение интенсивности (свыше 25–30 Вт/см²) может ухудшать передачу акустической энергии в среду и снижать общую эффективность диспергирования из-за экранирования ультразвука и перегрева среды. Недостаточная мощность ограничивает процесс дезагрегацией.

- Продолжительность ультразвуковой обработки, напрямую влияющая на степень диспергирования – увеличение времени воздействия, как правило, способствует более полному разрушению частиц и повышению однородности дисперсной системы, однако после достижения определенного предела эффективность снижается или разрушение частиц полностью останавливается.

Отдельно стоит отметить, что объем обрабатываемой ультразвуком среды и масштабирование процесса представляют собой одну из основных технологических задач современного производства. При увеличении объема требуется обеспечение равномерного распределения ультразвуковой энергии, что достигается использованием проточных реакторов, нескольких излучателей или модульных ультразвуковых систем.

Ультразвуковое диспергирование в различных отраслях

Ультразвуковое диспергирование получило широкое распространение в различных отраслях промышленности благодаря способности эффективно формировать тонкодисперсные и устойчивые системы без сложных механических воздействий.

В химической и нефтехимической промышленности ультразвук применяется для измельчения твердых реагентов, подготовки каталитических суспензий и интенсификации процессов смешения. Ультразвуковое воздействие способствует более равномерному распределению компонентов и повышению реакционной способности систем.

В производстве лакокрасочных материалов ультразвуковое диспергирование используется для разрушения пигментных агломератов и получения стабильных дисперсий с узким распределением частиц. Это улучшает укрывистость, цветовые характеристики и стабильность готовых покрытий.

В фармацевтике и биотехнологии ультразвук применяется для приготовления суспензий лекарственных веществ, инкапсуляции активных компонентов и обработки биологических объектов. Метод позволяет снизить размер частиц действующих веществ и повысить их биодоступность.

В пищевой промышленности ультразвуковое диспергирование используется при получении эмульсий, суспензий и функциональных ингредиентов. Ультразвук обеспечивает тонкое распределение компонентов, улучшает текстуру и стабильность продуктов без применения агрессивных механических методов.

В области материаловедения и нанотехнологий ультразвук играет важную роль при получении ультрадисперсных порошков, наночастиц и композитных материалов. Он способствует дезагрегации наноструктур и равномерному распределению наполнителей в матрицах.

В экологии и очистке сред ультразвуковое диспергирование используется для обработки сточных вод, разрушения устойчивых эмульсий и повышения эффективности очистки загрязненных сред за счет интенсификации физико-химических процессов.

Энергетическая эффективность уз-оборудования и экономические аспекты

Вопросы энергетической и экономической эффективности играют важную роль при внедрении ультразвукового диспергирования в промышленную практику. Энергозатраты уз-диспергирования зависят от мощности оборудования, режима обработки и свойств обрабатываемой среды. Несмотря на относительно высокую удельную энергоемкость, ультразвук обеспечивает интенсивное воздействие за короткое время. Сравнение с механическими и гидродинамическими методами показывает, что ультразвуковое диспергирование часто превосходит их по эффективности получения мелких и однородных частиц, особенно в области ультрадисперсных систем. Экономическая целесообразность применения определяется качеством получаемого продукта, снижением времени обработки и уменьшением износа оборудования, что компенсирует затраты на ультразвуковую энергию. К числу факторов, влияющих на производственные затраты, относятся масштаб процесса, требования к однородности продукта, стоимость оборудования, энергопотребление и необходимость дополнительных систем охлаждения и управления режимами обработки.

Подбор оборудования для ультразвукового диспергирования от компании «Тирит»

Ознакомиться с каталогом оборудования для ультразвуковой диспергации можно по ссылке. Высококвалифицированные специалисты «Тирит» помогут подобрать прибор, отвечающий заданным требованиям процесса. Отправьте нам запрос по электронной почте, позвоните по телефонам или заполните онлайн-форму на сайте для получения подробной консультации. Наши контактные данные и форма для заполнения доступны по ссылке.

Посмотреть в Каталоге

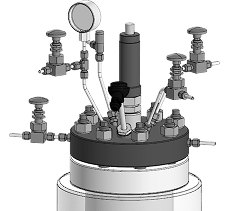

Ультразвуковые гомогенизаторы с защитным боксом

- Рабочий объем: 0,1 мл … 3 л

Товары серии есть на складе

Товары серии есть на складе Компактные УЗ-диспергаторы (ручные)

- Рабочий объем: 0,1 мл … 300 мл

Есть вопросы

или нужно подобрать

оборудование?