Вакуумный миксер для дегазации

Основные методы дегазации. Эффективность центробежных планетарных смесителей вакуумного типа (вакуумных миксеров) в дегазации и смешивании.

Когда речь заходит о производственных процессах связанных с жидкими полимерами, эпоксидными смолами, компаундами, силиконами, полиуретанами, всегда встает вопрос о том, как избежать образования в них пузырьков газов, особенно при смешивании. В процессе приготовления эти материалы начинают пузыриться, что сильно влияет на качество конечных полимеризованных продуктов. При застывании жидких полимеров данного типа, лишние газы собираются в пузырьки, образуя вкрапления (каверны), которые нарушают рельеф, фактуру и эстетику конечного изделия или приводят к нарушению его функциональности.

Есть несколько основных способов избежать описанной ситуации:

- Дегазация вибрацией. Это известный и часто используемый метод. Вибрация способствует высвобождению пузырьков газа из жидкостей. Чаще всего для реализации этого метода емкость или форму с жидким полимером трясут на вибростолах, что позволяет избавиться от пузырьков газа. К сожалению, этот метод не всегда дает качественный результат и отнимает много времени.

- Дегазация избыточным давлением. Этот метод хотя и дает хороший результат, но относительно редко применяется. Для его реализации, обычно, используют барокамеру. Под воздействием высокого внешнего давления пузырьки газов вытесняются из жидкости во внешнюю среду. Чем больше давление, тем быстрее протекает процесс. Причины низкой популярности данного метода кроются в небезопасности использования устройств высокого давления.

- Дегазация пониженным давлением (вакуумная дегазация). Это, относительно не сложный, безопасный и самый распространенный, метод дегазации. Для реализации технологии емкость или форму с жидким полимером ставят в вакуумную камеру, и откачивают воздух. Пузырьки газов выходят из материала и лопаются. Затем готовый материал используют по назначению.

Если при производстве изделий, где наличие вкраплений пузырьков газа в структуре не критично, а поверхность будет обрабатываться дополнительно, дегазацию исходной полимерной смеси можно проводить вибрацией, то для точных функциональных промышленных деталей, гладких поверхностей, прозрачных изделий, нужен вакуумный метод.

Вакуумная дегазация – это самый эффективный способ избавиться от пузырьков в составе исходных жидких полимеров и, в конечном счете, в готовых изделиях.

Необходимо отметить, что существует принципиальная разница между процессами дегазации ряда веществ, например, смол и силиконов (вторые, по свойствам ближе к резинам). Эта разница заключается в склонности некоторых дегазируемых материалов к вскипанию или изменению объема.

Как правило, в составе многокомпонентных смол присутствуют летучие вещества, которые при достижении даже относительно не высокого уровня вакуума, начинают кипеть и покидать смесь.

Кипение компонентов смеси плохо сказывается на течении процесса полимеризации (например, может меняться время протекания) и качестве конечных изделии (образование полостей от пузырьков газов).

Границы дегазации и кипения отличаются в зависимости от состава смеси и наличия в ней, тех или иных, летучих веществ, которые существенно влияют на процесс. Обычно дегазация, в относительно малых объемах смесей, протекает быстро и не превышает нескольких секунд, при этом интенсивность образования пузырьков быстро падает до нуля. Кипение же компонентов, после проведения дегазации, как правило, начинается внезапно, при несколько более глубоком вакууме и продолжается заметно дольше – до полного выкипания определенного летучего компонента. Из-за описанной ситуации, при работе со смолами желательно контролировать уровень вакуума в процессе дегазации.

При этом, с силиконами ситуация несколько иная. В большинстве случаев, в составе отвердителей и загустителей силикона также присутствуют летучие компоненты, однако, из-за изначально большей вязкости базового вещества, процесс их вскипания если и начинается, то значительно позже, носит менее выраженный характер и представляет менее серьезную опасность для конечного результата.

Главное отличие большинства силиконовых составов – значительное увеличение объема вещества при дегазации. Вспениваясь, силиконы увеличиваются в объеме, иногда более, чем в 5 раз, на что надо обращать внимание при выборе емкостей для проведения процесса, так как нужно место для расширения, с расчетом чтобы его хватило до момента схлопывания пузырьков.

Наиболее оптимально проводить дегазацию силиконов быстрыми циклами, за 1-3 откачки воздуха. Идеально если процессу дегазации будет помогать перемешивание, например, по центробежной схеме под наклоном рабочей емкости.

Процессы полимеризации при высокой вязкости и пенообразовании силиконов накладывают ограничения по скорости дегазации. Оптимальный вакуум в рабочей камере должен быть достигнут за короткое время – 40 - 60 секунд, а в случае работы с большими объемами и импульсным режимом дегазации не должны превышать 10-15 секунд.

Для решения рассмотренных выше задач компания THINKY создала специальную серию вакуумных миксеров для дегазации, в которых соединяются два процесса: высококачественного смешения веществ и удаления пузырьков газа.

Центробежные планетарные смесители THINKY вакуумного типа — это, специализированные, автоматизированные устройства, которые за счет сочетания системы планетарного вращения и воздействия вакуума позволяют осуществлять процесс удаления пузырьков газов (дегазации) из смеси на микронном уровне, значительно повышая качество конечного продукта. Данный вид оборудования часто называют миксерами для дегазации или смесителями для дегазации.

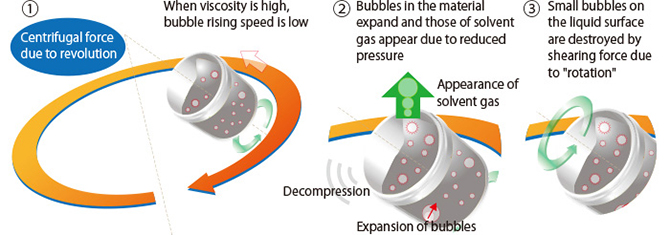

Процесс вакуумной дегазации при центробежном смешивании заключается в следующем. При обычном центрифугировании скорость выхода пузырьков из вязких веществ остается относительно низкой. Применение вакуумных смесителей для дегазации, повышает эффективность подъема пузырьков газов, и они переносятся на поверхность конвекцией материала, а за счет пониженного давления пузырьки расширяются и лопаются. Оставшиеся мелкие пузырьки разрушаются на поверхности жидкости силой сдвига, возникающей под воздействием центробежных сил в процессе вращения.

Вакуумные центробежные планетарные смесители (миксеры) – это идеальное решение для дегазации, быстрого перемешивания, диспергирования, гомогенизации: жидких полимеров, эпоксидных смол, компаундов, силиконов, полиуретанов, в одном комбинированном рабочем цикле.

Устройства этого типа универсальны и могу быть использованы для дегазации в ряде производственных сфер. Например, они отлично подходят для приготовления эпоксидных смол при производстве пластиков на их основе. Могут применяться для смешивания компаундов в электронной промышленности или для подготовки пропиток электроизоляционных материалов. Использоваться в приготовлении силиконовых составов для макетного производства и литейных форм, например, в ювелирной промышленности или в производстве медицинских имплантатов. Применяться в смешивании лакокрасочных материалов, герметиков и смазок.

При этом, на самих производствах, смесители THINKY, могу использоваться и специализированно, например, только, как миксеры компаундов, силиконов, эпоксидных смол.

Среди преимуществ, применения центробежных планетарных вакуумных смесителей можно выделить следующие:

- Возможность смешивания широкого спектра различных продуктов.

- Вакуумная система, обеспечивает полную дегазацию смесей.

- Высокая скорость и качество перемешивания компонентов.

- Интуитивно понятный интерфейс управления устройствами.

- Программируемый рабочий процесс с сохранением набора программ.

- Высокая безопасность работы за счет набора встроенных датчиков.

- Широкий диапазон используемых контейнеров.

Необходимо отметить, что все вакуумные смесители THINKY могут работать в автоматическом режиме, поддерживая оптимальные параметры смешивания при заданном уровне разряжения. Есть возможность настроить несколько программ для определенных технологических процессов. На экране оборудования, в режиме реального времени, отображается вся основная информация о текущем процессе: номер шага программы, время цикла, разряжение в камере и число оборотов в минуту. Помимо этого, автоматика отображает сообщения об возможных ошибках и их потенциальных причинах и дает рекомендации по устранению. Все устройства имеют встроенный интерфейс RS-232, что позволяет управлять ими и вести регистрацию данных с удаленного компьютера.

По производительности вакуумные центробежные смесители THINKY делятся на следующие типы:

- Для лабораторного применения – до 310 г.

- Для производства тестовых партий продукта – до 700 г.

- Для полупромышленного и промышленного производства – от 1800 до 20 000 г.

Почитать о рассматриваемом типе устройств подробнее можно по ссылке. Также можно ознакомиться с каталогом, выбрать подходящее оборудование и купить его, оформив заявку или связавшись по телефонам компании.

Смесители THINKY могут эффективно применяться для смешивания и дегазации различных жидких полимеров, компаундов, эпоксидных смол, силиконов, полиуретанов давая ощутимый производственный и экономический эффект для пользователей.